À la base, un réacteur de dépôt chimique en phase vapeur (CVD) est un environnement hautement contrôlé conçu pour transformer des gaz en un film solide et ultra-mince sur une surface. Il fonctionne en introduisant des gaz précurseurs volatils dans une chambre contenant un substrat. Grâce à une réaction chimique contrôlée, généralement activée par la chaleur, ces gaz se décomposent et déposent un matériau solide, construisant la couche mince souhaitée couche par couche.

Le principe fondamental du CVD ne consiste pas à enlever de la matière, mais à la construire à partir du niveau atomique. En gérant précisément la chimie des gaz, la température et la pression, un réacteur peut construire des films uniformes de haute pureté avec des propriétés sur mesure pour des applications avancées.

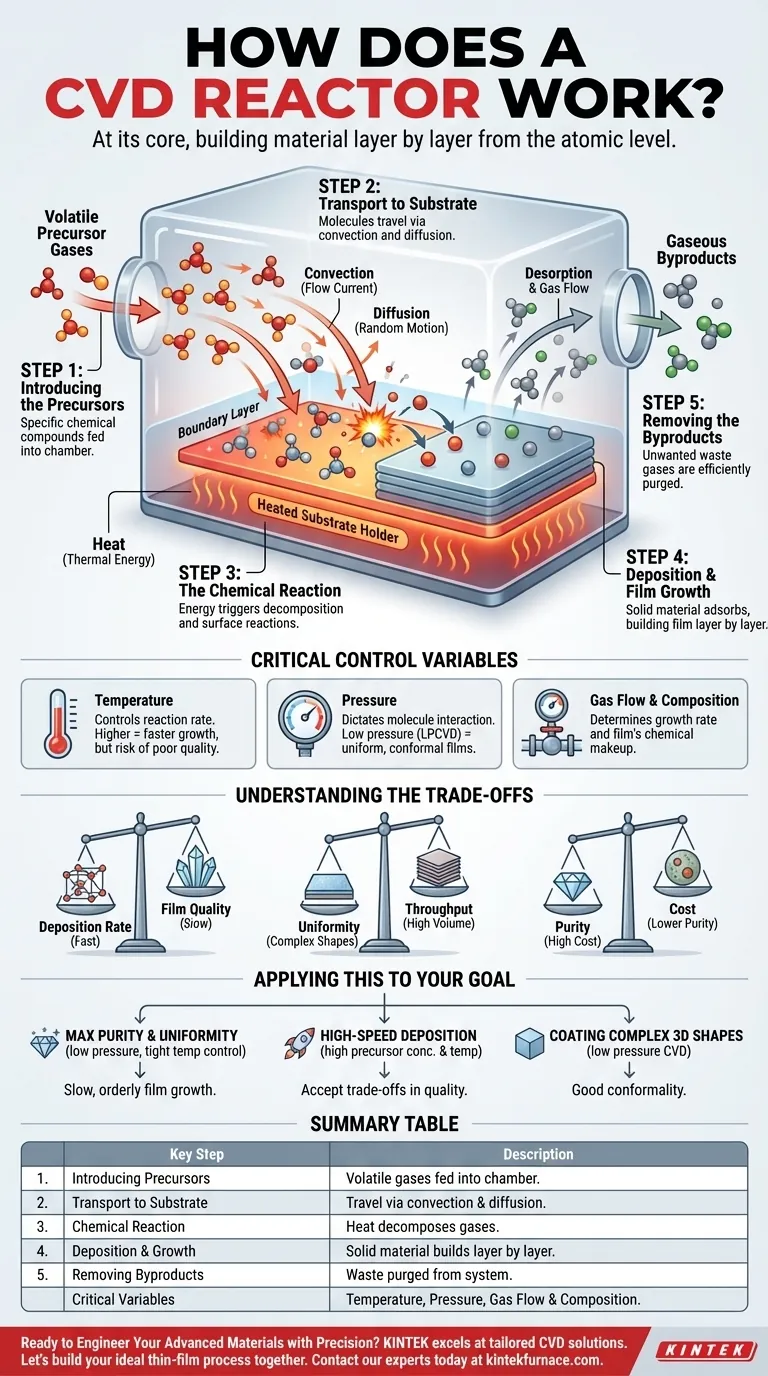

Le processus CVD : une décomposition étape par étape

Pour vraiment comprendre comment fonctionne un réacteur CVD, il est préférable de le considérer comme une séquence de cinq événements physiques et chimiques critiques. Chaque étape doit être gérée avec soin pour obtenir un produit final de haute qualité.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces précurseurs sont des composés chimiques choisis spécifiquement parce qu'ils contiennent les atomes nécessaires au film final et qu'ils se vaporisent à une température relativement basse.

Étape 2 : Transport vers le substrat

Une fois à l'intérieur du réacteur, les molécules précurseurs se déplacent vers le substrat – le matériau à revêtir. Ce transport se fait par deux mécanismes principaux : la convection, où le gaz s'écoule comme un courant, et la diffusion, le mouvement aléatoire des molécules le long d'un gradient de concentration.

Lorsque le gaz approche du substrat chauffé, une fine "couche limite" se forme juste au-dessus de la surface, se déplaçant plus lentement. Les précurseurs doivent diffuser à travers cette couche pour atteindre le substrat.

Étape 3 : La réaction chimique

C'est le cœur du processus CVD. L'énergie fournie au système, le plus souvent de la chaleur (CVD thermique), provoque la réaction et la décomposition des molécules précurseurs.

Ces réactions peuvent se produire soit directement à la surface chaude du substrat (réaction hétérogène), soit en phase gazeuse juste au-dessus (réaction homogène). L'objectif est de favoriser les réactions de surface, qui conduisent à des films plus denses et plus uniformes.

Étape 4 : Dépôt et croissance du film

Le produit solide de la réaction chimique s'adsorbe, ou "colle", à la surface du substrat. Ces atomes s'organisent ensuite en une structure solide stable, formant une couche mince.

Le processus se poursuit à mesure que de nouvelles molécules précurseurs arrivent, réagissent et se déposent, ce qui fait croître l'épaisseur du film, souvent une couche atomique à la fois.

Étape 5 : Élimination des sous-produits

La réaction chimique produit presque toujours des sous-produits gazeux indésirables en plus du film solide.

Ces sous-produits volatils doivent être efficacement désorbés de la surface et éliminés de la chambre par le flux de gaz. S'ils ne sont pas éliminés, ils peuvent être incorporés dans le film sous forme d'impuretés.

Les variables de contrôle critiques

La qualité, la composition et l'épaisseur du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle méticuleux de l'environnement du réacteur.

Température

La température est le principal levier de contrôle de la réaction. Des températures plus élevées augmentent le taux de réaction, ce qui accélère la croissance du film. Cependant, une température trop élevée peut provoquer des réactions en phase gazeuse indésirables, réduisant la qualité du film.

Pression

La pression interne du réacteur dicte la manière dont les molécules interagissent. Le CVD à basse pression (LPCVD) augmente la distance que les molécules parcourent avant d'entrer en collision, ce qui se traduit souvent par des films très uniformes qui peuvent revêtir uniformément des formes complexes. Les systèmes à pression atmosphérique sont plus simples mais peuvent être moins uniformes.

Débit et composition des gaz

Le débit auquel les gaz précurseurs sont introduits et le rapport entre eux déterminent directement le taux de croissance du film et sa composition chimique finale. Les contrôles du système permettent une gestion précise de ces débits de gaz pour créer des films avec des compositions spécifiques.

Comprendre les compromis

Le CVD est une technique puissante, mais elle implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour une mise en œuvre réussie.

Taux de dépôt vs. Qualité du film

Généralement, des taux de dépôt plus rapides (atteints avec des températures ou des concentrations de précurseurs plus élevées) peuvent entraîner une structure de film moins ordonnée et un nombre plus élevé de défauts. Une croissance plus lente et plus délibérée produit des films cristallins de meilleure qualité.

Uniformité vs. Débit

Obtenir une excellente uniformité du film, en particulier sur des surfaces 3D grandes ou complexes, nécessite souvent des pressions plus basses et une dynamique de flux de gaz optimisée. Ces conditions peuvent ralentir le processus global, réduisant le débit de fabrication.

Pureté vs. Coût

Les films de la plus haute pureté nécessitent des gaz précurseurs extrêmement purs et des conceptions de réacteur sophistiquées pour éviter la contamination. Ces éléments augmentent considérablement le coût opérationnel du processus.

Appliquer cela à votre objectif

Votre objectif spécifique dicte la manière dont vous devez aborder les paramètres du processus CVD.

- Si votre objectif principal est une pureté et une uniformité maximales : Privilégiez un processus à basse pression avec une température étroitement contrôlée pour favoriser une croissance lente et ordonnée du film à partir des réactions de surface.

- Si votre objectif principal est un dépôt à grande vitesse : Augmentez la concentration de précurseurs et la température, mais soyez prêt à analyser et à accepter les compromis potentiels en termes de densité du film et de qualité structurelle.

- Si votre objectif principal est le revêtement de formes 3D complexes : Choisissez une méthode CVD à basse pression qui favorise une bonne conformité, garantissant que le gaz précurseur peut diffuser uniformément sur toutes les surfaces.

En fin de compte, le réacteur CVD est un outil magistral pour l'ingénierie des matériaux à partir de zéro, ce qui en fait une pierre angulaire de la fabrication moderne en électronique, en optique et au-delà.

Tableau récapitulatif :

| Étape clé du processus CVD | Description |

|---|---|

| 1. Introduction des précurseurs | Des gaz volatils contenant les atomes du film sont introduits dans la chambre. |

| 2. Transport vers le substrat | Les précurseurs se déplacent par convection et diffusion vers la surface chauffée. |

| 3. Réaction chimique | La chaleur décompose les gaz, déclenchant la réaction de dépôt. |

| 4. Dépôt et croissance | Le matériau solide s'adsorbe et construit le film couche par couche. |

| 5. Élimination des sous-produits | Les déchets gazeux sont efficacement désorbés et purgés du système. |

| Variables de contrôle critiques | Température, Pression, Débit et Composition des gaz |

Prêt à concevoir vos matériaux avancés avec précision ?

Que votre objectif soit une pureté maximale du film, un dépôt à grande vitesse ou un revêtement uniforme de structures 3D complexes, le bon réacteur CVD est essentiel à votre succès.

KINTEK excelle dans la fourniture de solutions CVD sur mesure qui correspondent précisément à vos défis uniques de R&D et de production. Tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous offrons :

- Des systèmes CVD et PECVD avancés conçus pour des performances et une fiabilité supérieures.

- Une personnalisation poussée pour répondre à vos paramètres de processus spécifiques, matériaux de substrat et exigences de débit.

- Un support expert pour assurer une intégration optimale du système et le développement du processus.

Construisons ensemble votre processus de couches minces idéal. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un réacteur CVD KINTEK peut accélérer votre innovation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température