À la base, le dépôt chimique en phase vapeur (CVD) est un processus très polyvalent et contrôlable pour la création de films minces. Ses principaux avantages sont la capacité à produire des revêtements d'une pureté exceptionnelle avec une épaisseur uniforme, même sur des surfaces grandes ou géométriquement complexes, ce qui en fait une solution évolutive et rentable pour la fabrication de pointe.

La véritable puissance du CVD ne réside pas seulement dans l'application d'un revêtement, mais dans l'ingénierie fondamentale d'une surface. Sa capacité à créer un film très uniforme, pur et fortement lié sur pratiquement n'importe quelle forme en fait une technologie indispensable pour des industries allant des semi-conducteurs à l'aérospatiale.

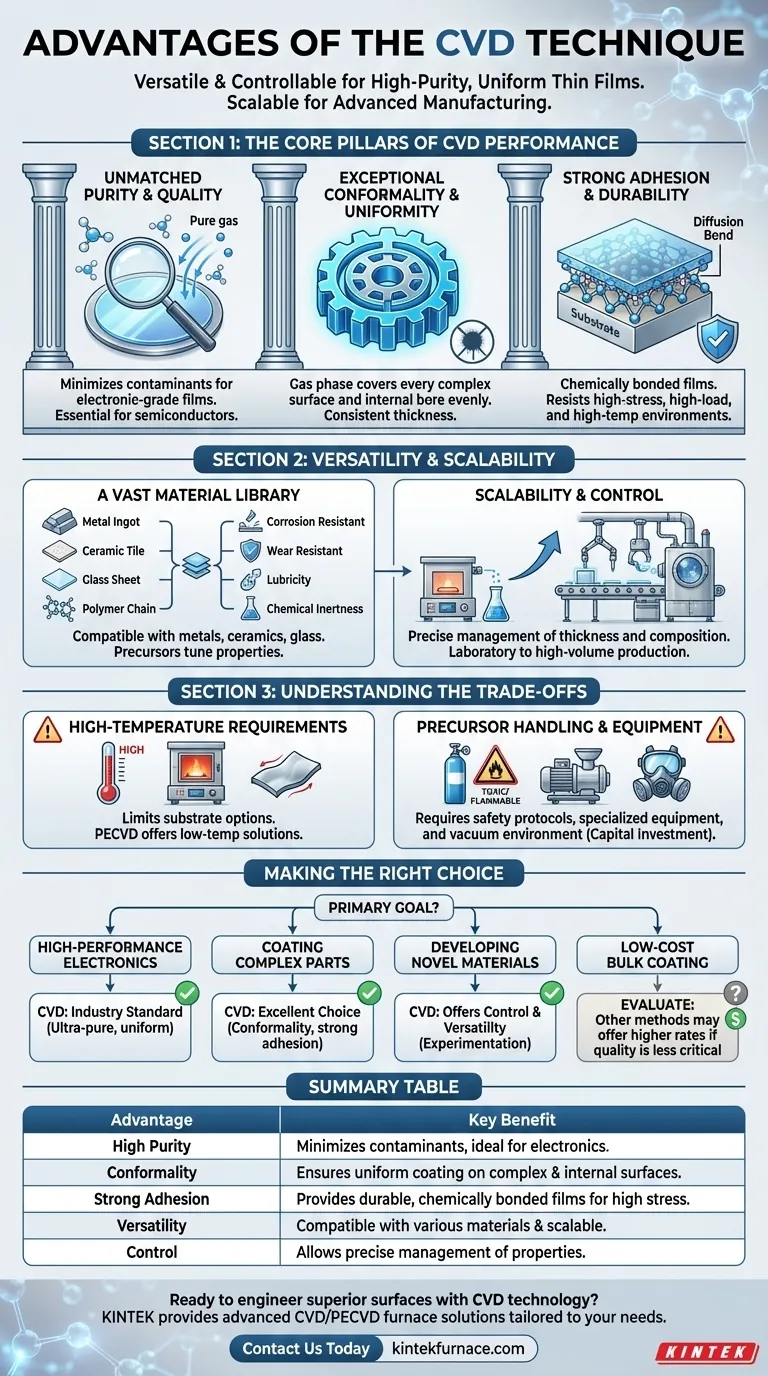

Les piliers fondamentaux de la performance du CVD

Les avantages du CVD proviennent de son processus fondamental : utiliser des réactions chimiques à partir de précurseurs gazeux pour déposer un film solide sur un substrat. Cette méthode de synthèse "bottom-up" offre un niveau de contrôle difficile à atteindre avec d'autres techniques.

Pureté et qualité inégalées

Le CVD utilise des gaz précurseurs très purs comme matériau source. Ce processus minimise intrinsèquement l'introduction de contaminants, ce qui donne des films d'une pureté exceptionnellement élevée.

Ce niveau de pureté est non négociable dans des applications comme la fabrication de semi-conducteurs, où même des impuretés minimes peuvent altérer les propriétés électroniques d'un appareil.

Conformité et uniformité exceptionnelles

L'un des avantages les plus importants du CVD est sa conformité. Parce que le dépôt se produit à partir d'une phase gazeuse, les molécules précurseurs peuvent atteindre toutes les parties de la surface d'un substrat, quelle que soit sa complexité.

Cela permet un revêtement parfaitement uniforme sur des formes complexes, des alésages internes et des substrats à motifs. Considérez-le comme la différence entre peindre un objet à la bombe (où certaines surfaces reçoivent plus de peinture que d'autres) et l'envelopper dans un brouillard qui se condense uniformément partout.

Cette capacité assure une épaisseur et des performances constantes sur toute la pièce.

Forte adhérence et durabilité

Les films CVD ne reposent pas simplement sur le substrat ; ils y sont liés chimiquement. Le processus crée souvent une liaison par diffusion à l'interface, où les atomes du film et du substrat s'interpénètrent.

Il en résulte une adhérence exceptionnelle et un revêtement qui reste intact même dans des environnements très sollicitants, à fortes charges ou à hautes températures. Cette durabilité est essentielle pour les revêtements protecteurs dans les industries de l'aérospatiale, de l'automobile et de l'outillage.

Polyvalence des matériaux et des applications

Le CVD n'est pas un processus unique mais une famille de techniques adaptables à un large éventail de matériaux et d'objectifs finaux. Cette flexibilité en fait un outil puissant tant pour la production industrielle que pour la recherche de pointe.

Une vaste bibliothèque de matériaux

Le processus CVD est compatible avec une grande variété de matériaux de base, y compris les métaux, les alliages métalliques, les céramiques et le verre.

De plus, les gaz précurseurs peuvent être choisis et mélangés avec précision pour déposer une vaste gamme de matériaux. En ajustant la chimie, vous pouvez optimiser le film final pour des propriétés spécifiques telles que la résistance à la corrosion, la résistance à l'usure, la lubricité ou l'inertie chimique.

Évolutivité et contrôle

Le processus est hautement contrôlable, permettant une gestion précise de l'épaisseur du film, de sa composition et même de sa porosité.

Ce contrôle est également évolutif. Les mêmes principes fondamentaux qui fonctionnent sur un petit échantillon de laboratoire peuvent être appliqués au dépôt sur de grandes surfaces pour la fabrication à l'échelle industrielle, faisant du CVD une solution rentable pour la production à grand volume.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour décider s'il s'agit du bon choix.

Exigences en haute température

De nombreux processus CVD traditionnels nécessitent des températures très élevées pour les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains peuvent se déformer ou être endommagés par la chaleur.

Cependant, des variantes comme le CVD assisté par plasma (PECVD) ont été développées pour permettre un dépôt à basse température, rendant le processus compatible avec des substrats plus sensibles comme les polymères.

Manipulation des précurseurs et équipement

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité importants et des équipements de manipulation spécialisés.

De plus, de nombreux processus CVD nécessitent un environnement sous vide pour assurer la pureté et contrôler la réaction. Les fours à haute température et les chambres à vide représentent un investissement en capital important.

Faire le bon choix pour votre application

Le choix d'une technique de dépôt dépend entièrement de votre objectif principal. Le CVD excelle là où la qualité, la conformité et les propriétés des matériaux sont primordiales.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la norme de l'industrie grâce à sa capacité inégalée à déposer des films ultra-purs et uniformes.

- Si votre objectif principal est le revêtement de pièces complexes pour des environnements extrêmes : Le CVD est un excellent choix car sa conformité et sa forte adhérence offrent une protection durable sur toutes les surfaces.

- Si votre objectif principal est le développement de nouveaux matériaux : Le CVD offre le contrôle et la polyvalence nécessaires pour expérimenter différentes compositions et structures à des fins de recherche.

- Si votre objectif principal est un revêtement en vrac simple et peu coûteux : Vous devriez évaluer si la haute qualité du CVD est nécessaire, car d'autres méthodes pourraient offrir des taux de dépôt plus élevés pour des applications moins critiques.

En fin de compte, le CVD est la technologie qui permet de créer des surfaces avancées avec des propriétés précisément conçues.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Haute pureté | Minimise les contaminants pour une qualité de film supérieure, idéal pour l'électronique |

| Conformité | Assure un revêtement uniforme sur des formes complexes et des surfaces internes |

| Forte adhérence | Fournit des films durables et chimiquement liés pour des environnements à fortes contraintes |

| Polyvalence | Compatible avec divers matériaux et évolutif pour un usage industriel |

| Contrôle | Permet une gestion précise de l'épaisseur, de la composition et des propriétés |

Prêt à concevoir des surfaces supérieures avec la technologie CVD ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions CVD sur mesure peuvent améliorer les performances de vos matériaux et accélérer votre recherche ou votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés