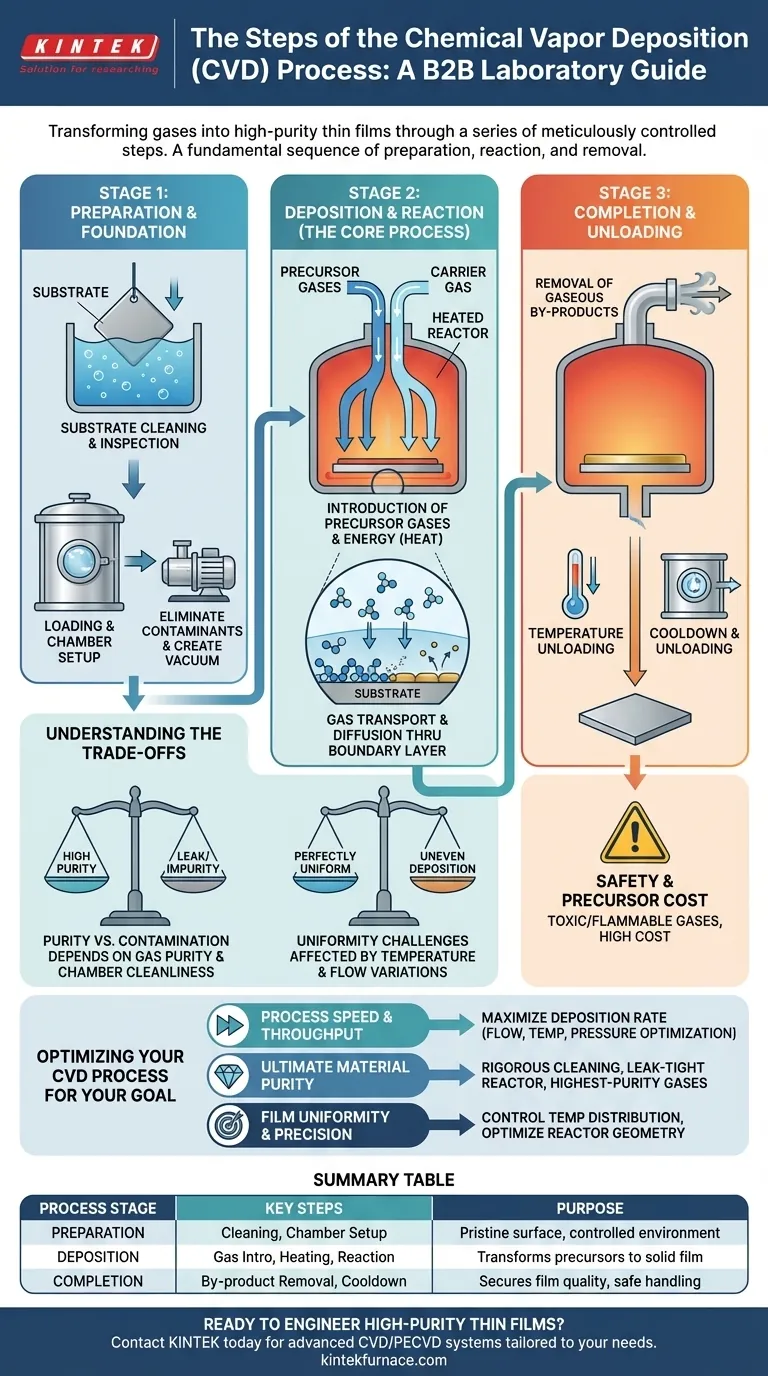

À la base, le processus de dépôt chimique en phase vapeur (CVD) est une série d'étapes méticuleusement contrôlées qui transforment des gaz en un film solide de haute pureté sur un objet cible. La séquence fondamentale implique la préparation d'un substrat, l'introduction de gaz précurseurs réactifs dans une chambre chauffée, l'induction d'une réaction chimique qui dépose un matériau solide sur le substrat, et l'élimination des sous-produits gazeux.

Le principe fondamental du CVD n'est pas seulement de revêtir une surface ; il s'agit d'ingénierie précise d'un matériau à partir de zéro, couche moléculaire par couche moléculaire. Comprendre chaque étape, c'est comprendre comment contrôler les propriétés finales du film déposé.

L'étape fondamentale : La préparation

Avant que tout dépôt puisse avoir lieu, l'environnement et le substrat doivent être parfaitement préparés. Cette étape établit la base de l'adhérence et de la qualité du film final.

Nettoyage et inspection du substrat

La première étape est un nettoyage rigoureux du substrat, qui est le matériau à revêtir. Tout contaminant, tel que des huiles ou de la poussière microscopique, empêchera le film d'adhérer correctement et peut introduire des impuretés. Cela implique souvent des bains chimiques et une inspection pour assurer une surface vierge.

Chargement et configuration de la chambre

Le substrat nettoyé est placé à l'intérieur du réacteur CVD, qui est une chambre hautement contrôlée. La chambre est scellée et purgée, créant souvent un vide ou une condition atmosphérique spécifique, pour éliminer les particules réactives indésirables comme l'oxygène.

Le cœur du processus : Réaction gazeuse et dépôt

C'est là que se produit la transformation du gaz en solide. Il s'agit d'un équilibre délicat entre les phénomènes de transport et les réactions chimiques contrôlées par la température, la pression et le débit de gaz.

Introduction des gaz précurseurs

Des gaz spécifiques, appelés précurseurs, sont introduits dans le réacteur à un débit contrôlé. Ce sont des molécules qui contiennent les atomes désirés dans le film final. Ils sont souvent mélangés à un gaz porteur (comme l'argon ou l'hydrogène) qui aide à transporter les précurseurs vers le substrat.

Le rôle de l'énergie

Le réacteur est chauffé à des températures précises, souvent très élevées. Cette énergie thermique fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des molécules précurseurs, les rendant réactives.

Transport des gaz vers le substrat

Les gaz précurseurs s'écoulent vers le substrat. Directement au-dessus de la surface du substrat existe une fine couche de gaz statique connue sous le nom de couche limite. Les espèces réactives doivent diffuser à travers cette couche pour atteindre la surface.

Adsorption et réaction de surface

Une fois que les espèces réactives atteignent le substrat, elles adhèrent à la surface dans un processus appelé adsorption. La surface chaude elle-même agit souvent comme un catalyseur, entraînant la réaction chimique finale qui forme le film solide et libère des sous-produits volatils.

Le résultat : Croissance du film et achèvement du processus

La réaction réussie aboutit à la formation d'un film solide. Le processus se termine par des étapes pour assurer la stabilité du film et le retrait sécurisé de la pièce revêtue.

Construction du film, couche par couche

Le matériau solide issu de la réaction de surface s'accumule, formant un film mince, dense et uniforme. L'épaisseur de ce film est précisément contrôlée en gérant le temps de dépôt, la température et les débits de gaz.

Élimination des sous-produits gazeux

Les réactions chimiques créent des solides désirés mais aussi des sous-produits gazeux indésirables. Ceux-ci doivent être continuellement évacués de la chambre pour éviter qu'ils ne contaminent le film ou n'interfèrent avec le processus de dépôt.

Refroidissement et déchargement

Une fois l'épaisseur désirée atteinte, le flux de gaz est arrêté et le réacteur est refroidi en toute sécurité. Une fois à une température sûre, la chambre est purgée avec un gaz inerte et ramenée à la pression atmosphérique, permettant le déchargement du substrat nouvellement revêtu.

Comprendre les compromis

Bien que puissant, le processus CVD n'est pas sans défis. Le succès dépend de la navigation dans une interaction complexe de variables où de petits écarts peuvent avoir des impacts significatifs.

Pureté contre contamination

La haute qualité d'un film CVD dépend entièrement de la pureté des gaz précurseurs et de la propreté de la chambre. Même une fuite microscopique dans le système peut introduire de l'oxygène ou de la vapeur d'eau, conduisant à un film contaminé et défectueux.

Défis d'uniformité

Obtenir une épaisseur de film parfaitement uniforme sur un substrat de grande taille ou de forme complexe est difficile. Les variations de température ou de débit de gaz sur le substrat peuvent entraîner des taux de dépôt inégaux, affectant les performances de la pièce finale.

Sécurité et coût des précurseurs

De nombreux gaz précurseurs utilisés dans le CVD sont très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des systèmes de manipulation étendus. De plus, les précurseurs de haute pureté peuvent être extrêmement coûteux, ce qui en fait un facteur de coût important dans la production.

Faire le bon choix pour votre objectif

Votre objectif principal détermine quelles étapes du processus CVD exigent le plus d'attention.

- Si votre objectif principal est la vitesse du processus et le débit : L'optimisation des débits de gaz, de la température et de la pression pour maximiser le taux de dépôt sans sacrifier l'uniformité de base est votre défi clé.

- Si votre objectif principal est la pureté ultime du matériau : Vos efforts devraient se concentrer sur le nettoyage rigoureux du substrat, l'assurance d'un réacteur étanche et l'utilisation des gaz précurseurs et porteurs de la plus haute pureté disponible.

- Si votre objectif principal est l'uniformité et la précision du film : Le contrôle de la distribution de la température sur le substrat et l'optimisation de la géométrie du réacteur pour gérer la dynamique du flux de gaz sont les facteurs les plus critiques.

En fin de compte, maîtriser le CVD consiste à contrôler une cascade d'événements physiques et chimiques pour construire un matériau avec intention.

Tableau récapitulatif :

| Étape du processus | Étapes clés | Objectif |

|---|---|---|

| Préparation | Nettoyage du substrat, Configuration de la chambre | Assure une surface vierge et un environnement contrôlé pour le dépôt. |

| Dépôt | Introduction des gaz, Chauffage, Réaction de surface | Transforme les gaz précurseurs en un film solide sur le substrat. |

| Achèvement | Élimination des sous-produits, Refroidissement, Déchargement | Sécurise la qualité finale du film et permet une manipulation sûre de la pièce. |

Prêt à concevoir des films minces de haute pureté avec précision ? Le processus CVD exige un contrôle exact de chaque étape, de la manipulation des gaz précurseurs à la gestion de la température. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes CVD/PECVD avancés adaptés à vos exigences expérimentales uniques. Que vous ayez besoin d'optimiser la vitesse, la pureté ou l'uniformité, nos capacités de personnalisation approfondies garantissent que votre solution de four répond au défi. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité