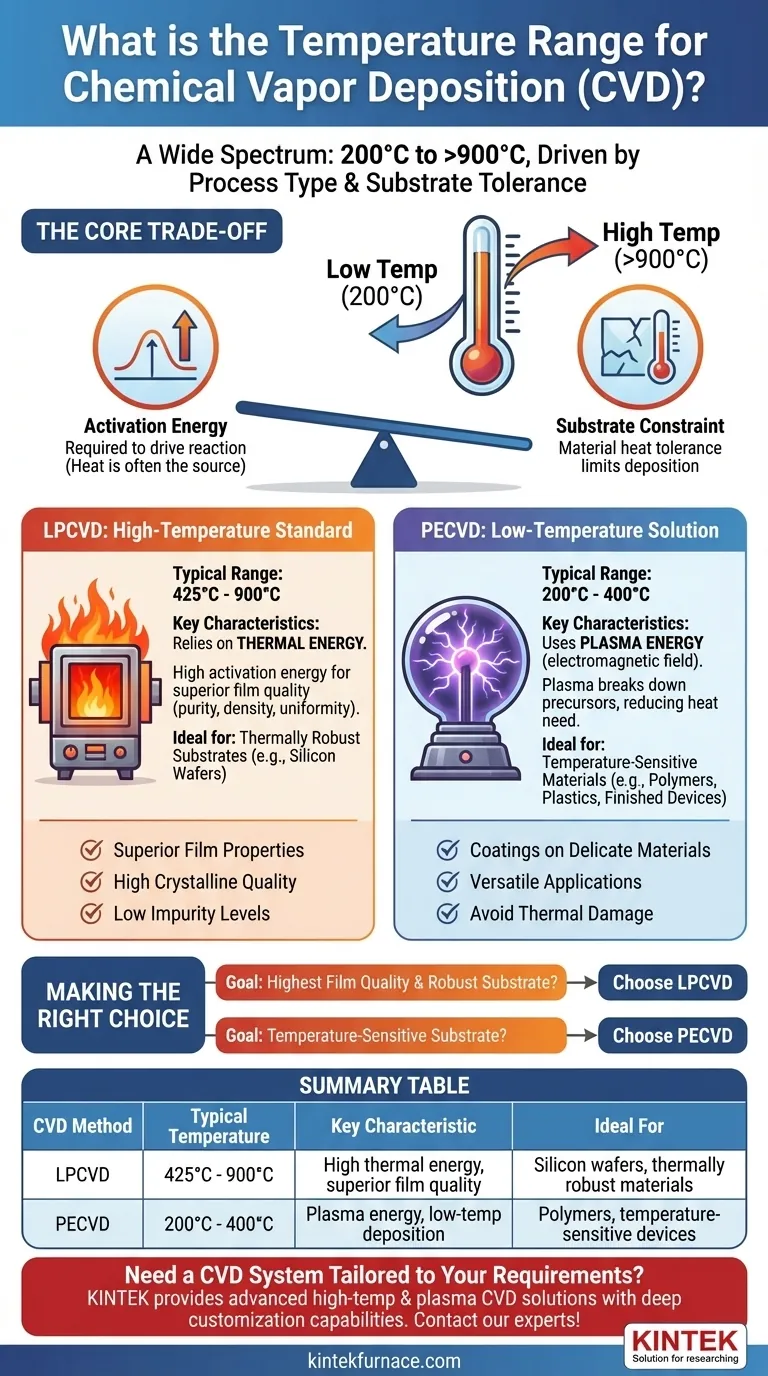

La plage de température pour le dépôt chimique en phase vapeur (CVD) est exceptionnellement large, s'étendant de 200°C à plus de 900°C. Cette variation n'est pas arbitraire ; elle est déterminée par le type spécifique de processus CVD employé. La différence fondamentale réside dans la manière dont le processus fournit l'énergie nécessaire pour entraîner les réactions chimiques qui forment le film mince.

Le problème principal est de gérer l'énergie requise pour la réaction de dépôt par rapport à la tolérance thermique du matériau que vous revêtez (le substrat). Différentes méthodes de CVD ont été développées spécifiquement pour naviguer dans ce compromis, créant un spectre de processus définis par leurs températures de fonctionnement.

Pourquoi la température régit le processus CVD

Le dépôt chimique en phase vapeur est fondamentalement un processus où les gaz précurseurs réagissent près d'une surface chauffée pour former un film mince solide de haute pureté. La température est le levier principal qui contrôle cette transformation.

Le rôle de l'énergie d'activation

Pour que les gaz précurseurs se décomposent et se déposent sous forme de film, ils doivent surmonter une barrière énergétique connue sous le nom d'énergie d'activation. Dans de nombreuses méthodes CVD traditionnelles, l'énergie thermique — la chaleur — est la seule source de cette énergie. Une chaleur insuffisante signifie que la réaction ne se déroulera pas efficacement, voire pas du tout.

La contrainte du substrat

L'objet revêtu, connu sous le nom de substrat, a ses propres limites thermiques. Alors qu'une tranche de silicium peut tolérer une chaleur très élevée, un circuit intégré fini, un polymère ou d'autres matériaux sensibles à la température ne le peuvent pas. Appliquer trop de chaleur endommagera ou détruira le substrat, rendant le dépôt inutile.

Comparaison des techniques CVD par température

Les différentes "variantes" de CVD sont largement définies par la manière dont elles résolvent le problème énergie-versus-substrat. Les deux méthodes les plus courantes, basées sur la thermique et le plasma, l'illustrent parfaitement.

CVD basse pression (LPCVD) : La norme à haute température

Le LPCVD fonctionne à des températures élevées, généralement entre 425°C et 900°C. Il repose presque exclusivement sur l'énergie thermique pour entraîner la réaction de dépôt.

La chaleur élevée fournit une énergie d'activation suffisante, ce qui donne des films d'excellente pureté, densité et uniformité. Cela le rend idéal pour les applications en microélectronique où la qualité du film est primordiale et où les substrats de silicium peuvent supporter la chaleur.

CVD assisté par plasma (PECVD) : La solution à basse température

Le PECVD fonctionne à des températures significativement plus basses, allant de 200°C à 400°C. C'est son avantage déterminant.

Au lieu de s'appuyer uniquement sur la chaleur, le PECVD utilise un champ électromagnétique (généralement radiofréquence) pour générer un plasma. Ce plasma, un état de gaz ionisé, est très énergétique et décompose efficacement les gaz précurseurs. Le plasma fournit l'énergie d'activation, réduisant considérablement le besoin de températures de substrat élevées.

Comprendre les compromis

Le choix d'une méthode CVD est un exercice d'équilibre entre des priorités concurrentes. La température du processus est essentielle à cette décision.

L'avantage de la haute température

Les processus comme le LPCVD utilisent une chaleur élevée pour obtenir des propriétés de film supérieures. Les films résultants sont souvent plus cristallins, ont des niveaux d'impuretés plus faibles (comme l'hydrogène incorporé) et présentent de meilleures caractéristiques électriques. Le compromis est la gamme limitée de substrats qui peuvent survivre au processus.

L'avantage de la basse température

L'avantage évident du PECVD est sa capacité à déposer des films sur des matériaux qui ne peuvent pas supporter une chaleur élevée. Cela ouvre des applications pour le revêtement de polymères, de plastiques et de dispositifs électroniques entièrement fabriqués sans causer de dommages thermiques. Le compromis potentiel peut parfois résider dans la qualité du film, qui peut être moins dense ou avoir des propriétés chimiques différentes d'un équivalent à haute température.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de qualité de film et de compatibilité avec le substrat dicteront le processus correct.

- Si votre objectif principal est la meilleure qualité de film possible sur un substrat thermiquement robuste (comme le silicium nu) : Le LPCVD est souvent le choix supérieur car son processus purement thermique produit des propriétés matérielles exceptionnelles.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température (comme un polymère ou un dispositif fini) : Le PECVD est le choix nécessaire, car son fonctionnement à basse température empêche d'endommager le substrat.

En comprenant comment la température dicte les capacités et les limitations de chaque méthode CVD, vous pouvez sélectionner l'outil précis nécessaire pour atteindre vos objectifs de dépôt de matériaux.

Tableau récapitulatif :

| Méthode CVD | Plage de température typique | Caractéristique clé | Idéal pour |

|---|---|---|---|

| LPCVD | 425°C - 900°C | Énergie thermique élevée pour une qualité de film supérieure | Substrats thermiquement robustes (par exemple, tranches de silicium) |

| PECVD | 200°C - 400°C | L'énergie du plasma permet un dépôt à basse température | Matériaux sensibles à la température (par exemple, polymères, dispositifs finis) |

Besoin d'un système CVD adapté à vos exigences spécifiques de température et de substrat ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris nos systèmes spécialisés CVD et PECVD. Que vous ayez besoin de la précision haute température du LPCVD pour une qualité de film supérieure ou de la capacité basse température du PECVD pour des substrats délicats, nos solides capacités de personnalisation approfondie garantissent que votre système est construit pour répondre précisément à vos besoins expérimentaux uniques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser une solution CVD pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés