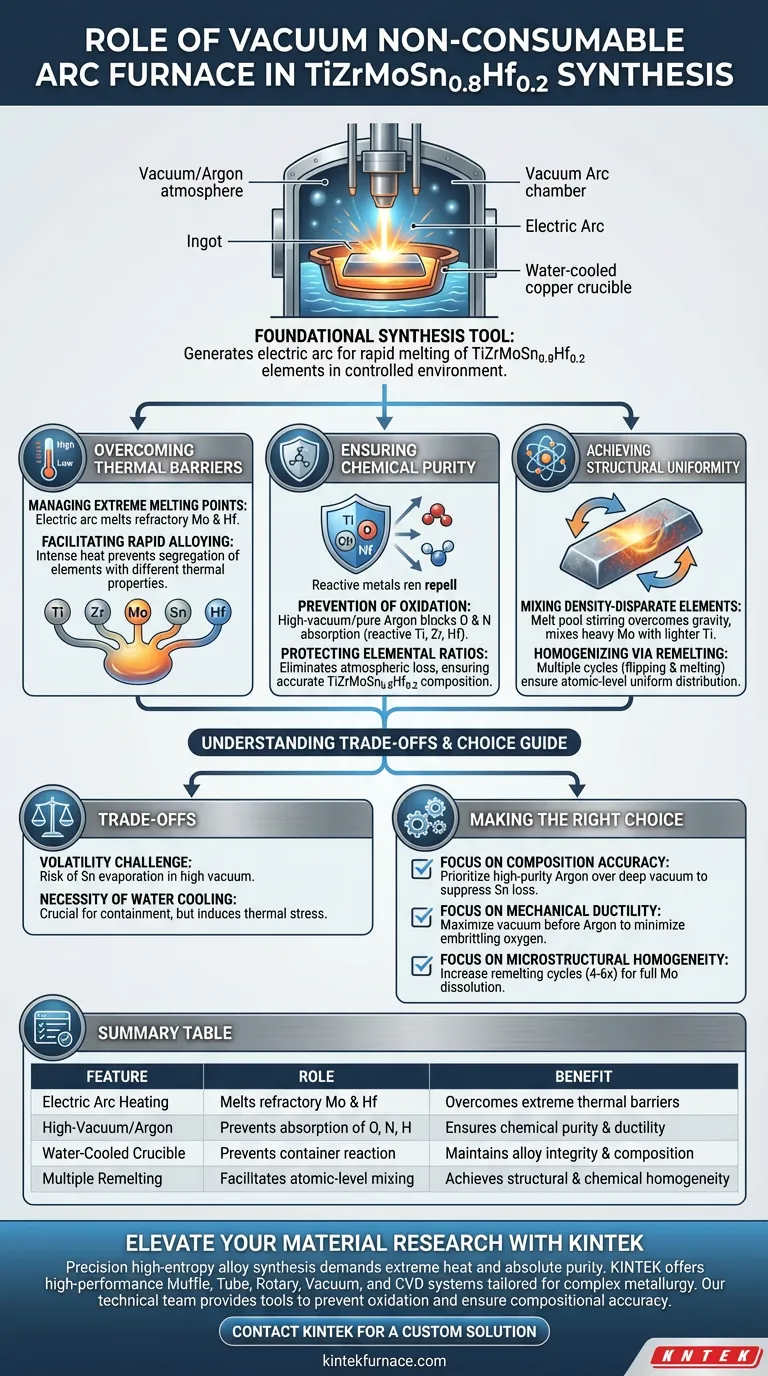

Le four à arc non consommable sous vide sert d'outil de synthèse fondamental pour la préparation d'alliages à haute entropie TiZrMoSn0.8Hf0.2. Sa fonction principale est de générer un arc électrique capable de faire fondre rapidement divers éléments métalliques tout en maintenant un environnement strictement contrôlé pour éviter la contamination chimique.

Le succès de la fabrication de cet alliage spécifique dépend de l'équilibre entre une chaleur extrême et une inertie chimique. Le four résout le double défi de faire fondre des éléments aux points de fusion très différents - de l'étain au molybdène - tout en protégeant la matrice hautement réactive de la contamination atmosphérique.

Surmonter les barrières thermiques

Gestion des points de fusion extrêmes

L'alliage TiZrMoSn0.8Hf0.2 contient un mélange complexe de métaux réfractaires et d'éléments à bas point de fusion.

Le four utilise un arc électrique pour générer les températures extrêmes nécessaires à la fusion de composants tels que le molybdène (Mo) et le hafnium (Hf), qui ont des points de fusion très élevés.

Faciliter l'alliage rapide

Les méthodes de chauffage standard ne parviennent souvent pas à faire fondre les métaux réfractaires assez rapidement pour éviter la ségrégation.

La chaleur intense et focalisée de l'arc non consommable permet une fusion rapide. Cette rapidité est essentielle pour incorporer des éléments aux propriétés thermiques très différentes dans une phase liquide unique et cohérente.

Assurer la pureté chimique

Prévention de l'oxydation

Le titane (Ti), le zirconium (Zr) et le hafnium (Hf) sont des métaux "capteurs" hautement réactifs qui absorbent avidement l'oxygène et l'azote.

Le four fonctionne dans un environnement de vide poussé ou sous un gaz d'argon de haute pureté. Cette isolation bloque efficacement l'oxydation et l'absorption de gaz, ce qui empêche le matériau de devenir cassant ou de former des phases céramiques indésirables.

Protection des rapports élémentaires

Une composition chimique précise est essentielle pour que les alliages à haute entropie fonctionnent comme prévu.

En éliminant les interférences atmosphériques, l'environnement sous vide garantit l'exactitude des rapports élémentaires conçus. Il empêche les éléments réactifs de brûler sous forme d'oxydes, garantissant que le lingot final correspond à la formule TiZrMoSn0.8Hf0.2 prévue.

Atteindre l'uniformité structurelle

Mélange d'éléments de densité disparates

Les composants de l'alliage varient considérablement en densité (par exemple, le molybdène est beaucoup plus dense que le titane).

Le four facilite le brassage du bain de fusion. Ce mouvement dynamique dans le métal liquide aide à surmonter la ségrégation induite par la gravité, assurant un mélange homogène des éléments lourds et légers.

Homogénéisation par refusion

Une seule fusion est rarement suffisante pour les alliages complexes à haute entropie.

L'équipement est conçu pour supporter plusieurs cycles de refusion. En retournant et en faisant fondre le lingot à plusieurs reprises, le four assure une distribution uniforme des éléments au niveau atomique, éliminant les concentrations localisées de métaux spécifiques.

Comprendre les compromis

Le défi de la volatilité

Bien que le four excelle dans la chaleur élevée, l'environnement sous vide présente un risque pour les éléments volatils.

L'étain (Sn) a un point de fusion relativement bas et une pression de vapeur élevée par rapport au molybdène. Si le vide est trop élevé ou si le temps de fusion est trop long, il y a un risque d'évaporation de l'étain, modifiant la stœchiométrie finale.

La nécessité du refroidissement par eau

Pour contenir les températures qui font fondre le molybdène, le four lui-même nécessite un refroidissement agressif.

L'utilisation d'un creuset en cuivre refroidi par eau est non négociable. Bien que cela garantisse la pureté de l'alliage en empêchant la réaction avec le conteneur, cela crée également un gradient thermique abrupt qui peut induire des contraintes de solidification rapides dans le lingot.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de fusion pour TiZrMoSn0.8Hf0.2, priorisez vos paramètres en fonction de vos exigences spécifiques :

- Si votre objectif principal est la précision compositionnelle : Privilégiez le remplissage d'argon de haute pureté plutôt qu'un vide poussé pendant la fusion pour supprimer l'évaporation de l'étain (Sn).

- Si votre objectif principal est la ductilité mécanique : Maximisez le niveau de vide avant d'introduire de l'argon pour garantir le minimum absolu de teneur en oxygène, car l'oxygène interstitiel provoque la fragilisation des systèmes Ti/Zr/Hf.

- Si votre objectif principal est l'homogénéité microstructurale : Augmentez le nombre de cycles de refusion (généralement 4 à 6 fois) pour garantir que le molybdène réfractaire soit entièrement dissous dans la matrice.

Le four à arc non consommable sous vide n'est pas seulement un appareil de chauffage ; c'est un réacteur de précision conçu pour forcer des éléments chimiquement divers et thermiquement résistants dans un réseau unifié de haute pureté.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de TiZrMoSn0.8Hf0.2 | Avantage |

|---|---|---|

| Chauffage par arc électrique | Fait fondre les métaux réfractaires comme Mo et Hf | Surmonte les barrières thermiques extrêmes |

| Vide poussé/Argon | Empêche l'absorption de O, N et H | Assure une haute pureté chimique et une bonne ductilité |

| Creuset refroidi par eau | Empêche la réaction avec le conteneur | Maintient l'intégrité et la composition de l'alliage |

| Refusions multiples | Facilite le mélange au niveau atomique | Atteint l'homogénéité structurelle et chimique |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la synthèse des alliages à haute entropie exige un équipement capable de résister à une chaleur extrême tout en garantissant une pureté absolue. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, y compris des fours de laboratoire haute température personnalisables adaptés à la métallurgie complexe.

Que vous fondiez des métaux réfractaires ou développiez des HEA de nouvelle génération, notre équipe technique fournit les outils spécialisés dont vous avez besoin pour prévenir l'oxydation et garantir la précision compositionnelle.

Prêt à optimiser votre processus d'alliage ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Un four à induction peut-il faire fondre l'acier ? Obtenez une fusion de l'acier rapide, propre et contrôlée

- Qu'est-ce que l'effet Joule et comment se rapporte-t-il aux fours à induction ? Maîtrisez la fusion efficace des métaux

- Pourquoi un four à induction à haute température est-il requis pour le recuit du fil de palladium ? Optimiser la préparation des nanoparticules

- Quel rôle les fours à induction sous vide jouent-ils dans les superalliages à base de nickel ? Fusion de précision pour les métaux haute performance

- Quelles sont les principales exigences d'application pour le four à induction sous vide ? Assurer un traitement des métaux sûr et de haute pureté

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion de l'acier Fe-22Mn-9Al-0.6C ? Assurer la pureté et l'intégrité de l'alliage

- Comment fonctionne la bobine à induction dans un four sous vide ? Obtenez un chauffage des métaux rapide et sans contamination

- Quels types de métaux peuvent être fondus dans des fours à induction ? Découvrez la fusion polyvalente pour tout métal conducteur