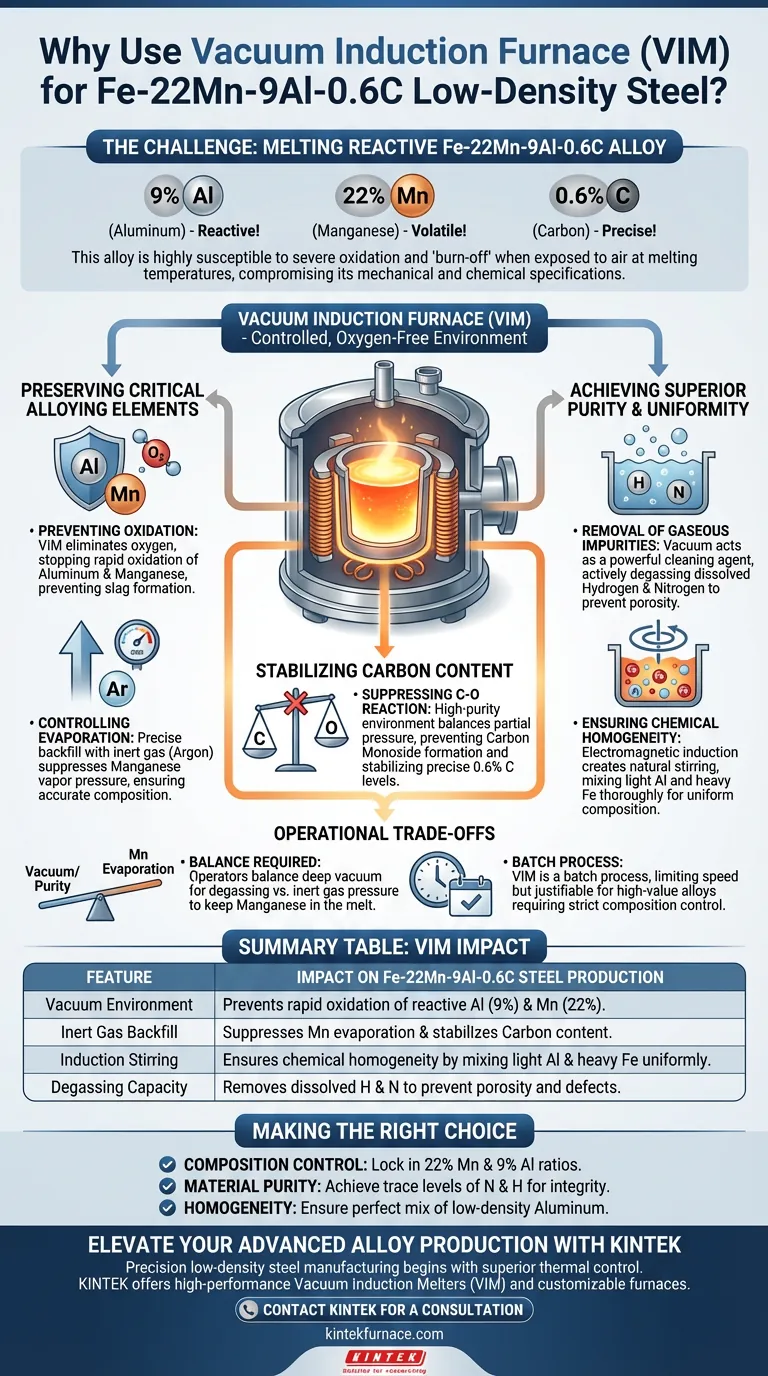

Un four à induction sous vide (VIM) est spécifiquement utilisé pour créer un environnement contrôlé et exempt d'oxygène, essentiel à la fusion de l'acier Fe-22Mn-9Al-0.6C à faible densité. Comme cet alliage contient des concentrations élevées d'aluminium et de manganèse réactifs, ce processus est non négociable pour prévenir une oxydation sévère, minimiser les niveaux d'impuretés et garantir que la composition chimique reste uniforme dans tout le lingot.

La présence de 9 % d'aluminium et de 22 % de manganèse rend cet acier très susceptible à la dégradation lorsqu'il est exposé à l'air à des températures de fusion. Un four à induction sous vide est la solution définitive pour empêcher le "brûlage" de ces éléments critiques, garantissant que le matériau final répond à ses spécifications mécaniques et chimiques précises.

Préservation des éléments d'alliage critiques

Le principal défi de la fusion de l'acier Fe-22Mn-9Al-0.6C réside dans la haute réactivité de ses composants déterminants.

Prévention de l'oxydation de l'aluminium et du manganèse

L'aluminium et le manganèse sont des éléments chimiquement actifs qui réagissent instantanément avec l'oxygène à haute température. Sans environnement sous vide, ces éléments s'oxyderaient rapidement, formant des inclusions indésirables (laitier) au lieu de s'intégrer dans la matrice d'acier. Le VIM élimine l'oxygène atmosphérique, garantissant que ces éléments d'alliage coûteux sont retenus dans le bain de fusion.

Contrôle de la volatilité et de l'évaporation

Le manganèse a une pression de vapeur élevée, ce qui signifie qu'il peut s'évaporer facilement pendant la fusion. Le processus d'induction sous vide permet un contrôle précis de l'atmosphère, utilisant souvent un remplissage de gaz inerte (comme l'argon) pour supprimer l'évaporation. Cela garantit que la cible de 22 % de manganèse est atteinte avec précision sans nécessiter une compensation excessive de la matière première.

Obtention d'une pureté et d'une uniformité supérieures

Au-delà de la préservation des éléments d'alliage, le processus VIM améliore considérablement la qualité de la microstructure de l'acier.

Élimination des impuretés gazeuses

L'environnement sous vide agit comme un puissant agent de nettoyage. Il facilite activement l'élimination des gaz dissous tels que l'azote et l'hydrogène du bain en fusion. Ce "dégazage" prévient la porosité et les défauts dans l'acier solidifié, ce qui est essentiel pour maintenir des propriétés mécaniques de haute densité.

Assurer l'homogénéité chimique

L'induction électromagnétique crée une action d'agitation naturelle dans le métal en fusion. Ce mouvement constant garantit que l'aluminium léger et le fer lourd se mélangent parfaitement. Il en résulte une composition chimiquement uniforme dans tout le lingot, empêchant la ségrégation qui pourrait entraîner des points faibles dans les alliages de grand volume.

Stabilisation de la teneur en carbone

Pour un alliage qui repose sur 0,6 % de carbone pour sa résistance, le maintien de niveaux de carbone précis est difficile mais essentiel.

Suppression de la réaction carbone-oxygène

Dans la fusion standard, le carbone peut réagir avec l'oxygène pour former du monoxyde de carbone gazeux, entraînant une perte de teneur en carbone. En maintenant un environnement de haute pureté — souvent complété par de l'argon à des pressions spécifiques (par exemple, 30 000 Pa) — le four supprime cette réaction. Cela équilibre la pression partielle au-dessus du bain de fusion, stabilisant la teneur en carbone et empêchant l'intrusion d'impuretés.

Comprendre les compromis opérationnels

Bien que le VIM soit techniquement supérieur pour cet alliage, il introduit des contraintes spécifiques qui doivent être gérées.

Gestion de l'évaporation du Mn par rapport au dégazage

Il existe un équilibre délicat entre l'application d'un vide poussé pour la pureté et le maintien d'une pression suffisante pour garder le manganèse dans le bain de fusion. Si le vide est trop élevé, l'évaporation du manganèse augmente ; s'il est trop bas, le dégazage est moins efficace. Les opérateurs doivent contrôler soigneusement la pression (souvent à l'aide d'argon) pour naviguer dans ce compromis.

Limites du débit de production

Le VIM est intrinsèquement un processus par lots, distinct des méthodes de coulée continue utilisées pour les aciers standard. Cela limite la vitesse de production et augmente le coût par tonne. Il n'est justifiable que pour les alliages de grande valeur comme le Fe-22Mn-9Al-0.6C où le contrôle de la composition est primordial.

Faire le bon choix pour votre objectif

L'utilisation d'un four à induction sous vide est une décision stratégique basée sur les exigences strictes de la production d'acier à faible densité.

- Si votre objectif principal est le contrôle de la composition : Faites confiance au VIM pour verrouiller les rapports de 22 % de Mn et 9 % d'Al, en empêchant les pertes par oxydation qui se produisent lors de la fusion à l'air libre.

- Si votre objectif principal est la pureté du matériau : Utilisez le VIM pour dégazéifier activement le bain de fusion, réduisant l'azote et l'hydrogène à des niveaux traces pour une intégrité structurelle supérieure.

- Si votre objectif principal est l'homogénéité : Tirez parti de l'agitation électromagnétique inhérente au chauffage par induction pour garantir que l'aluminium léger est parfaitement mélangé à la matrice de fer.

En fin de compte, pour l'acier Fe-22Mn-9Al-0.6C, le four à induction sous vide n'est pas seulement un outil de chauffage ; c'est un récipient de traitement chimique qui garantit l'intégrité de la conception de l'alliage.

Tableau récapitulatif :

| Caractéristique | Impact sur la production d'acier Fe-22Mn-9Al-0.6C |

|---|---|

| Environnement sous vide | Prévient l'oxydation rapide de l'aluminium (9 %) et du manganèse (22 %) réactifs. |

| Remplissage de gaz inerte | Supprime l'évaporation du manganèse et stabilise la teneur en carbone. |

| Agitation par induction | Assure l'homogénéité chimique en mélangeant uniformément l'Al léger et le Fe lourd. |

| Capacité de dégazage | Élimine l'hydrogène et l'azote dissous pour prévenir la porosité et les défauts. |

Élevez votre production d'alliages avancés avec KINTEK

La précision dans la fabrication d'aciers à faible densité commence par un contrôle thermique supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des Fours à Induction sous Vide (VIM) haute performance, des systèmes CVD et des fours haute température de laboratoire personnalisables conçus pour manipuler les alliages les plus réactifs.

Que vous affiniez des aciers Fe-Mn-Al-C ou développiez des matériaux de nouvelle génération, nos systèmes fournissent l'environnement sans oxygène et la précision électromagnétique dont vous avez besoin pour garantir l'intégrité du matériau.

Prêt à optimiser votre processus de fusion ? Contactez KINTEK dès aujourd'hui pour une consultation

Guide Visuel

Références

- Yihao Zhou, Dong Han. Secondary Phase Precipitation in Fe-22Mn-9Al-0.6C Low-Density Steel during Continuous Cooling Process. DOI: 10.3390/ma17030631

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que la fusion par induction sous vide (VIM) des superalliages ? Obtenez une pureté supérieure pour les environnements extrêmes

- Quels avantages environnementaux les fours à induction offrent-ils ? Obtenez un chauffage industriel plus propre et plus sûr

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Pourquoi le rendement de l'évaporation par chauffage par induction est-il significativement plus élevé que celui du chauffage par résistance ? Maximisez votre taux d'évaporation

- Quels types de métaux un four à induction à moyenne fréquence peut-il traiter ? Tout fondre, de l'acier à l'or

- Comment fonctionne un four à induction sous vide ? Obtenir la fusion de métaux ultra-purs pour des alliages supérieurs

- Quel est le rôle d'un four de fusion par induction sous vide dans la production d'alliages Fe-C-B-Cr-W ? Atteindre une homogénéité de haute pureté

- Quelle est la méthode principale recommandée pour la fusion des métaux précieux ? Four à induction pour une pureté et une efficacité élevées