Les fours à induction sous vide constituent la technologie de traitement fondamentale pour la production de superalliages à base de nickel, déterminant fondamentalement la qualité du matériau. En opérant dans un environnement de vide poussé (typiquement 1,4 à 5,3 Pa) et en utilisant des principes électromagnétiques, ces fours font fondre simultanément l'alliage, protègent sa chimie et purifient activement le métal liquide.

Le point essentiel à retenir Le four à induction sous vide n'est pas simplement une source de chaleur ; c'est un récipient de contrôle chimique. Sa fonction principale est d'empêcher l'oxydation des éléments d'alliage réactifs (comme l'aluminium et le titane) tout en utilisant l'agitation électromagnétique pour assurer l'homogénéité au niveau atomique requise pour les superalliages haute performance.

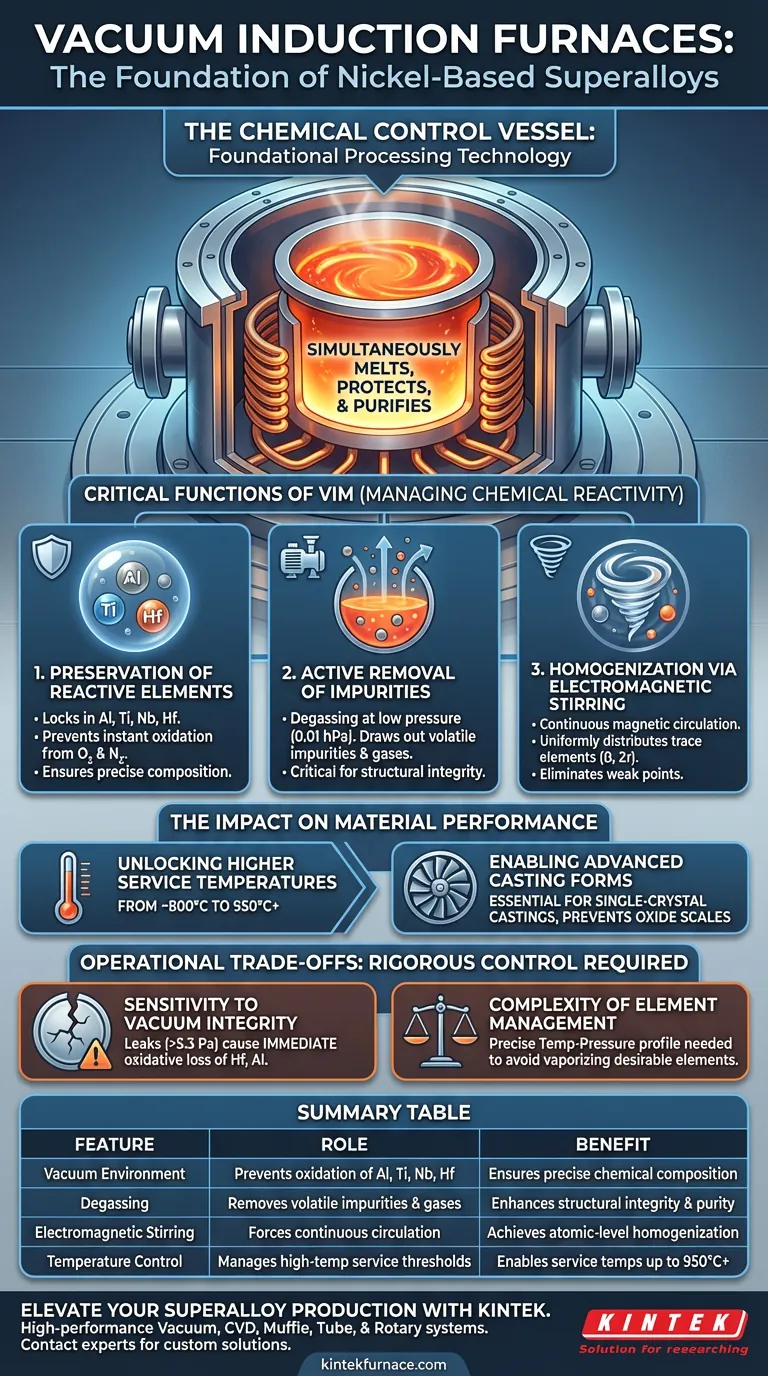

Les fonctions critiques de la fusion par induction sous vide (VIM)

La préparation des superalliages à base de nickel relève moins de la fusion du métal que de la gestion de la réactivité chimique. Le four à induction sous vide y parvient grâce à trois mécanismes distincts.

Préservation des éléments réactifs

Les superalliages à base de nickel dépendent d'éléments réactifs tels que l'aluminium (Al), le titane (Ti), le niobium (Nb) et le hafnium (Hf) pour leur résistance.

Dans une atmosphère standard, ces éléments réagiraient instantanément avec l'oxygène et l'azote, formant des inclusions d'oxydes et dégradant l'alliage. L'environnement sous vide "verrouille" efficacement ces éléments, empêchant la perte par oxydation et garantissant que la composition finale corresponde aux spécifications de conception précises.

Élimination active des impuretés

L'environnement sous vide effectue une fonction de nettoyage appelée dégazage.

Sous basse pression (jusqu'à 0,01 hPa ou moins), les impuretés volatiles et les gaz dissous sont extraits du liquide de l'alliage. Cette purification est essentielle pour prévenir les défauts qui pourraient entraîner une défaillance structurelle dans des conditions de contrainte élevée.

Homogénéisation par agitation électromagnétique

Un avantage unique du chauffage par induction est la génération d'une forte agitation électromagnétique dans le bain de fusion.

Contrairement aux méthodes de fusion statique, le champ magnétique force le métal en fusion à circuler en continu. Cela garantit que les éléments traces – en particulier les renforçateurs de joints de grains comme le bore (B) et le zirconium (Zr) – sont distribués uniformément dans la matrice complexe de nickel.

L'impact sur les performances du matériau

Le passage à la technologie sous vide a marqué un tournant dans l'histoire de la métallurgie, permettant directement les capacités à haute température des moteurs modernes.

Ouverture de températures de service plus élevées

Avant la technologie sous vide, la chimie des alliages était limitée par ce qui pouvait survivre à la fusion à l'air.

Le traitement sous vide a permis des concentrations plus élevées d'éléments d'alliage (Al, Ti, Ta). Cette avancée a augmenté la température de service des superalliages déformés d'environ 800°C à 950°C.

Permettre des formes de coulée avancées

Pour les applications avancées telles que les coulées monocristallines (par exemple, alliage CM186LC), la pureté fournie par le four sous vide est non négociable.

En maintenant une teneur en oxygène extrêmement faible, le four empêche la formation de calamines d'oxyde qui perturberaient la croissance monocristalline, garantissant ainsi l'intégrité mécanique du composant final.

Comprendre les compromis opérationnels

Bien que les fours à induction sous vide soient essentiels, ils nécessitent un contrôle rigoureux pour être efficaces.

Sensibilité à l'intégrité du vide

Le processus est intolérant aux fuites ou aux pannes de pompe. Même une légère rupture du joint sous vide (dépassant la plage de 1,4 à 5,3 Pa) peut entraîner une perte oxydative immédiate d'éléments critiques comme le hafnium et l'aluminium, ruinant le lot.

Complexité de la gestion des éléments

Bien que le vide élimine les gaz, il peut également vaporiser des éléments souhaitables ayant des pressions de vapeur élevées si la température et les niveaux de vide ne sont pas parfaitement équilibrés. Les opérateurs doivent gérer avec précision le profil température-pression pour éliminer les impuretés sans épuiser les ingrédients actifs de l'alliage.

Faire le bon choix pour votre objectif

Les avantages spécifiques d'un four à induction sous vide dépendent des métriques de performance que vous visez pour votre alliage.

- Si votre objectif principal est la résistance à haute température : Fiez-vous à l'environnement sous vide pour maximiser la rétention des renforçateurs réactifs comme l'aluminium et le titane, qui sont directement corrélés à l'augmentation des températures de service (jusqu'à 950°C et plus).

- Si votre objectif principal est la fiabilité structurelle : Privilégiez la capacité d'agitation électromagnétique pour assurer la distribution uniforme des éléments traces (bore, zirconium), éliminant les points faibles de la microstructure de l'alliage.

- Si votre objectif principal est la coulée monocristalline : Concentrez-vous sur la capacité du four à maintenir des niveaux d'oxygène extrêmement bas, ce qui est l'exigence fondamentale pour prévenir les défauts dans les structures cristallines complexes.

Le succès dans la production de superalliages se définit par la capacité à contrôler la chimie au niveau atomique, une capacité fournie presque exclusivement par la fusion par induction sous vide.

Tableau récapitulatif :

| Caractéristique | Rôle dans la production de superalliages | Bénéfice principal |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation de Al, Ti, Nb et Hf | Assure une composition chimique précise |

| Dégazage | Élimine les impuretés volatiles et les gaz dissous | Améliore l'intégrité structurelle et la pureté |

| Agitation électromagnétique | Force la circulation continue du métal en fusion | Permet une homogénéisation au niveau atomique |

| Contrôle de la température | Gère les seuils de service à haute température | Permet des températures de service jusqu'à 950°C et plus |

Élevez votre production de superalliages avec KINTEK

La précision chimique fait la différence entre le succès et l'échec d'un matériau. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes performants de vide, CVD, mufflé, tube et rotatifs conçus pour répondre aux exigences rigoureuses de la métallurgie moderne. Que vous produisiez des coulées monocristallines ou des alliages déformés à haute résistance, nos fours de laboratoire haute température personnalisables offrent l'intégrité du vide et le contrôle thermique dont vous avez besoin.

Prêt à optimiser votre processus de fusion ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Sergiy Byelikov, Sergiy Pychek. COMPARATIVE ANALYSIS OF THE COMPLEX OF PROPERTIES OF NICKEL-BASED SUPERALLOY. DOI: 10.15588/1607-6885-2025-1-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les fours à induction sont-ils considérés comme respectueux de l'environnement ? Découvrez des solutions de chauffage propres et efficaces

- Quels sont les avantages du moulage sous vide ? Idéal pour les prototypes haute fidélité et la production à faible volume

- Quels sont les avantages de la technologie IGBT en termes de contrôle de la température dans la fusion par induction ? Obtenez une précision et une efficacité de fusion supérieures

- Quelles sont les pratiques de maintenance recommandées pour les fours à vide chauffés par induction ? Garantir la longévité et la fiabilité

- Pourquoi un refusion multiple est-elle nécessaire pour les alliages TNZTSF ? Obtenez une homogénéité totale avec des éléments réfractaires

- Quelle est la fonction d'un four à induction sous vide pour l'acier 6Mo ? Fusion de précision pour les alliages super-austénitiques

- Quel rôle joue un four de fusion sous vide poussé dans la modification de l'alliage d'apport de brasage Ni 620 avec du tungstène ?

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à double faisceau d'électrons pour la synthèse des alliages Ti-20Zr ?