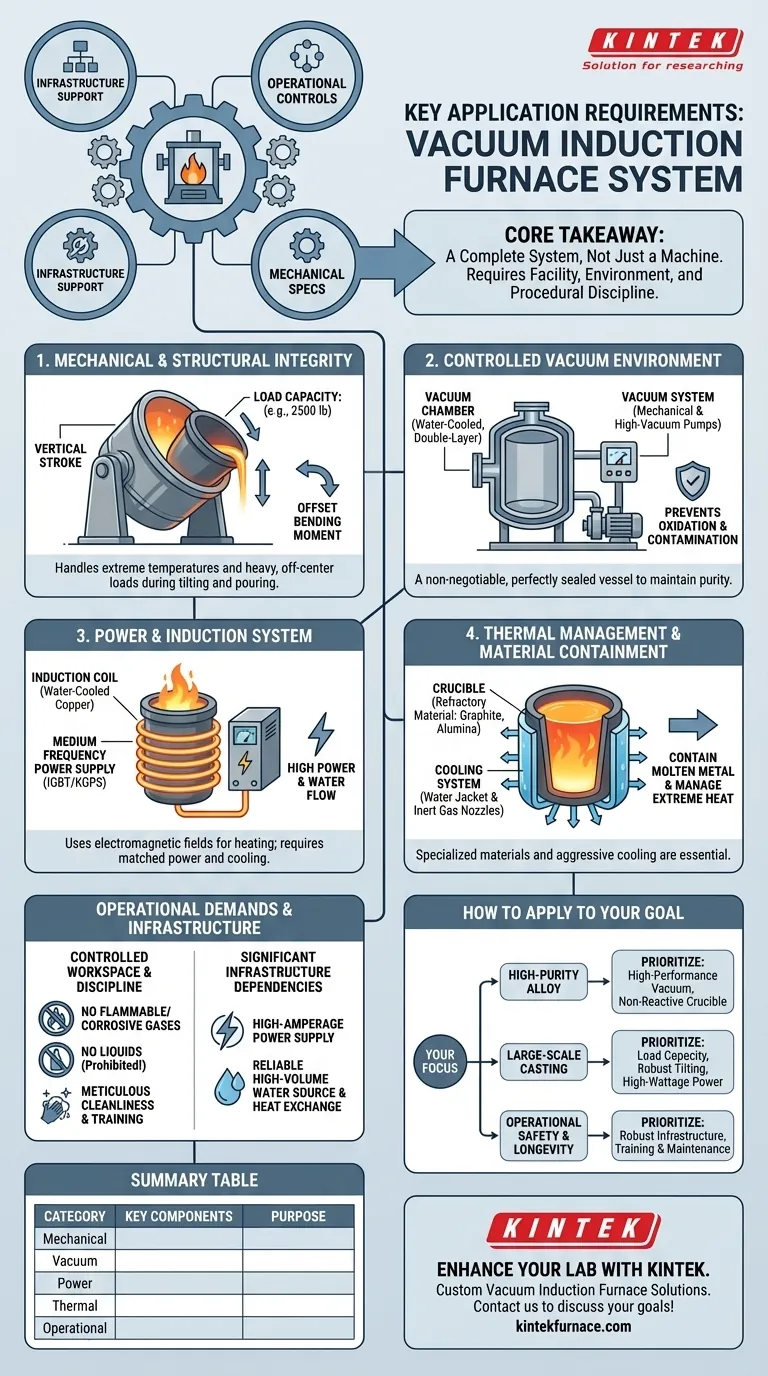

À la base, un four à induction sous vide présente trois catégories principales d'exigences d'application : les spécifications mécaniques pour la manipulation des charges, les contrôles environnementaux et opérationnels pour assurer l'intégrité du processus, et le support d'infrastructure pour l'alimentation électrique et le refroidissement. Ces exigences garantissent que le four peut créer en toute sécurité et efficacement un environnement contrôlé et à haute énergie pour le traitement de matériaux tels que les métaux spéciaux et les alliages.

Le point clé est qu'un four à induction sous vide n'est pas une machine autonome, mais un système complet. Ses exigences s'étendent au-delà du four lui-même pour englober l'infrastructure de l'installation, l'environnement d'exploitation et la discipline procédurale nécessaires pour gérer des températures extrêmes dans un vide quasi parfait.

Déconstruction des Exigences Fondamentales

Pour spécifier ou utiliser correctement un four à induction sous vide, vous devez considérer ses exigences comme un système intégré. Les besoins de chaque composant ont un impact direct sur les autres, de la structure physique au réseau électrique auquel il est connecté.

1. Intégrité Mécanique et Structurelle

Le four doit être physiquement capable de manipuler les matériaux traités, souvent à des températures extrêmes. Cela implique plus que le simple maintien d'un poids statique.

Par exemple, une application spécifique pourrait nécessiter une capacité de charge de 2 500 lb (1 134 kg) et une course verticale de 80 pouces (2032 mm). Cela garantit que le four peut soulever et manipuler le creuset et son contenu.

Il est crucial que la conception tienne également compte d'un moment de flexion décentré important. Cela se produit lorsque la charge n'est pas parfaitement centrée, en particulier lors du basculement et du coulage, ce qui exerce une contrainte immense sur la structure du four et le mécanisme de basculement.

2. L'Environnement Sous Vide Contrôlé

La caractéristique principale du four est son vide. Atteindre et maintenir cet environnement est une exigence non négociable.

La chambre à vide doit être un récipient parfaitement étanche, souvent construit à partir de plaques d'acier à double couche, refroidies par eau, pour résister à la fois à la pression atmosphérique extérieure et à la chaleur intense intérieure.

Un système de vide robuste, comprenant généralement une série de pompes mécaniques et à haut vide, est nécessaire pour éliminer l'air et les autres gaz. Cela empêche l'oxydation et la contamination du métal en fusion, ce qui est la principale raison d'utiliser un vide.

3. Alimentation Électrique et Système d'Induction

Contrairement à un four à résistance qui utilise des éléments chauffants, un four à induction utilise des champs électromagnétiques pour chauffer le matériau. Cela a des exigences spécifiques.

Le composant central est la bobine d'induction, fabriquée à partir de tubes de cuivre refroidis par eau. Elle nécessite une source d'eau propre et à haut débit pour éviter qu'elle ne fonde.

Cette bobine est alimentée par une alimentation électrique à moyenne fréquence (souvent basée sur IGBT ou KGPS). Cette unité consomme une quantité importante d'énergie électrique et doit être spécifiée pour correspondre aux exigences de chauffage et à la taille de la fusion du four.

4. Gestion Thermique et Confinement des Matériaux

Le confinement du métal en fusion à des milliers de degrés nécessite des matériaux spécialisés et un refroidissement agressif.

Le creuset est le récipient qui contient le métal en fusion à l'intérieur de la bobine d'induction. Il doit être fabriqué à partir d'un matériau réfractaire (comme le graphite, l'alumine ou la zircone) capable de résister à la température cible et non réactif avec l'alliage spécifique produit.

Le corps du four et les composants clés sont protégés par un système de refroidissement étendu. Celui-ci utilise généralement une chemise d'eau et des buses de gaz précisément dirigées (utilisant des gaz inertes comme l'argon) pour refroidir le matériau une fois le cycle de chauffage terminé.

Comprendre les Exigences Opérationnelles

Satisfaire les spécifications techniques n'est que la moitié de la bataille. L'environnement opérationnel quotidien et les procédures sont tout aussi critiques pour la sécurité, la longévité et le succès du processus.

Le Besoin d'un Espace de Travail Contrôlé

L'environnement autour du four est une extension du système. La zone de travail doit être entièrement exempte de gaz inflammables et corrosifs qui pourraient être aspirés dans le système de vide ou réagir avec l'équipement.

Le four n'est pas conçu pour manipuler des liquides ou des métaux non confinés. L'injection directe de métal en fusion ou d'autres liquides dans la chambre du four est strictement interdite, car elle peut provoquer une vaporisation explosive et une défaillance catastrophique.

Discipline Opérationnelle Stricte

Maintenir l'intégrité de l'environnement sous vide est une tâche constante. La chambre du four doit être maintenue méticuleusement propre pour éviter le dégazage des contaminants, ce qui gâcherait le vide et ruinerait le produit.

Ce niveau de propreté et de respect des procédures exige des opérateurs bien formés qui comprennent la physique du vide et la métallurgie à haute température, et pas seulement la mécanique de la machine.

Dépendances Infrastructurelles Significatives

Un four à induction sous vide impose de lourdes exigences à l'infrastructure d'une installation. L'alimentation électrique nécessite un service électrique à fort ampérage, et les systèmes de refroidissement par eau étendus exigent une source d'eau fiable et à grand volume et une boucle d'échange de chaleur.

Ce ne sont pas des considérations mineures ; ce sont des exigences fondamentales qui doivent être planifiées et prévues avant même qu'un four ne puisse être installé.

Comment Appliquer Cela à Votre Objectif

Votre application spécifique déterminera quelles exigences prioriser.

- Si votre objectif principal est la production d'alliages de haute pureté : Priorisez un système de vide haute performance et la sélection du matériau de creuset non réactif approprié.

- Si votre objectif principal est la coulée à grande échelle : Mettez l'accent sur la capacité de charge mécanique, un mécanisme de basculement robuste conçu pour les moments décentrés, et une alimentation électrique à forte puissance pour une fusion rapide.

- Si votre objectif principal est la sécurité opérationnelle et la longévité : Concentrez-vous sur l'installation d'une infrastructure robuste pour l'alimentation électrique et le refroidissement, et investissez massivement dans la formation des opérateurs et des protocoles de maintenance stricts.

Comprendre ces exigences interconnectées est la première étape vers la mise en œuvre réussie de cette technologie puissante.

Tableau Récapitulatif :

| Catégorie d'Exigences | Composants Clés | Objectif |

|---|---|---|

| Mécanique & Structurelle | Capacité de charge, course, moment de flexion décentré | Manipuler les matériaux à hautes températures, assurer un basculement et un coulage sûrs |

| Environnement Sous Vide | Chambre à vide, pompes à vide | Prévenir l'oxydation et la contamination des métaux en fusion |

| Alimentation & Induction | Bobine d'induction, alimentation électrique à moyenne fréquence | Générer des champs électromagnétiques pour un chauffage efficace |

| Gestion Thermique | Creuset, système de refroidissement | Contenir le métal en fusion, gérer la chaleur extrême avec un refroidissement par eau et par gaz |

| Opérationnel & Infrastructure | Espace de travail propre, alimentation électrique, eau de refroidissement | Maintenir la sécurité, soutenir les opérations quotidiennes avec des utilités fiables |

Prêt à améliorer les capacités de votre laboratoire avec un four à induction sous vide personnalisé ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre aux exigences expérimentales uniques. Que vous vous concentriez sur la production d'alliages de haute pureté, la coulée à grande échelle ou la sécurité opérationnelle, nous fournissons des systèmes fiables et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs et apporter de la précision à vos processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques