En bref, un four à induction peut faire fondre pratiquement tout métal qui conduit l'électricité. Cela inclut les métaux industriels courants comme le fer, l'acier, l'aluminium et le cuivre, ainsi que les métaux précieux comme l'or, l'argent et le platine. Leur polyvalence s'étend même aux superalliages spécialisés et aux métaux réactifs dans des conditions contrôlées.

Le principe fondamental du chauffage par induction est sa capacité à générer de la chaleur directement au sein d'un matériau électriquement conducteur à l'aide d'un puissant champ magnétique. C'est pourquoi les fours à induction ne se limitent pas à des métaux spécifiques mais peuvent traiter une vaste gamme, définie uniquement par la conductivité du matériau et la puissance et la conception du four.

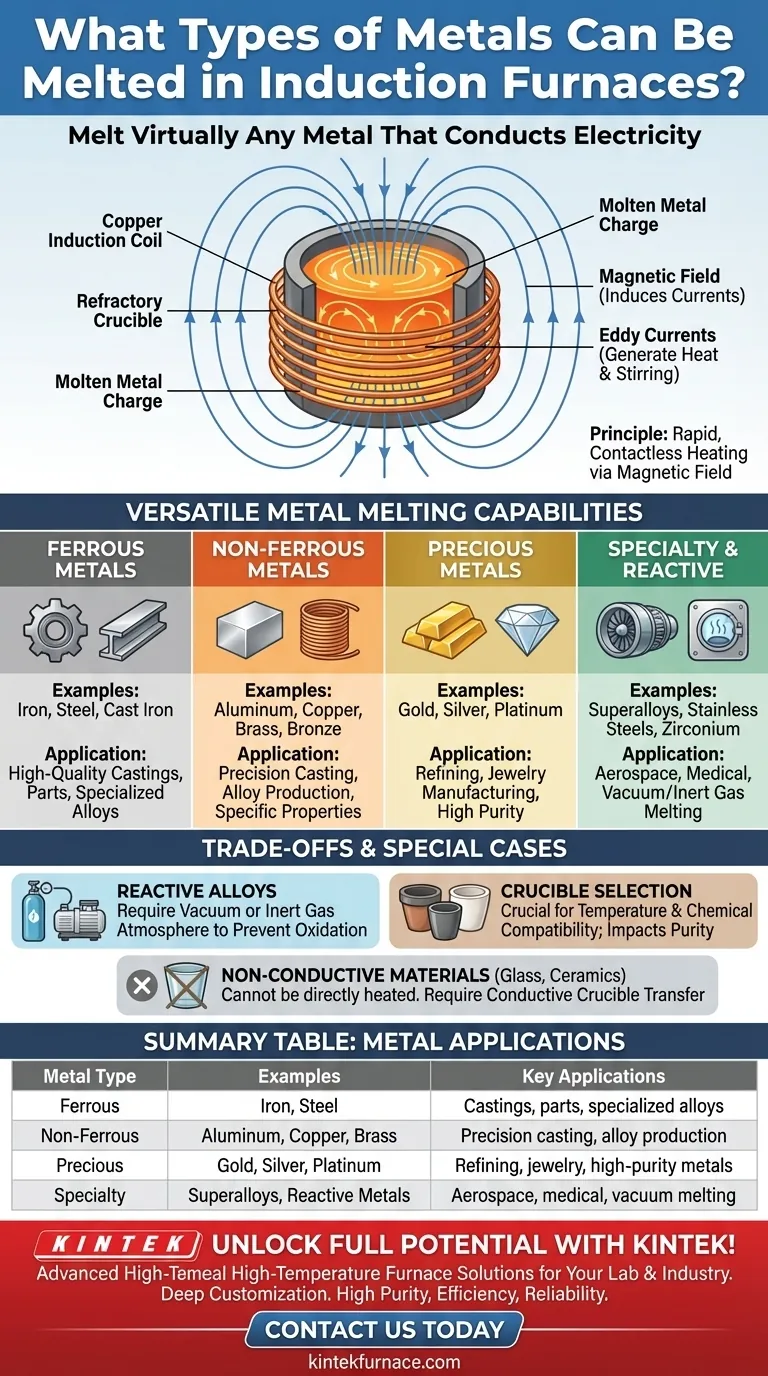

Le Principe : Pourquoi la fusion par induction est si polyvalente

La véritable puissance de la technologie d'induction réside dans sa méthode de chauffage, qui est fondamentalement différente des fours traditionnels à combustible ou à résistance.

Tout est question de conductivité électrique

Un four à induction utilise une bobine de fil de cuivre à travers laquelle passe un puissant courant alternatif. Cela crée un champ magnétique rapidement changeant autour du creuset contenant le métal.

Ce champ magnétique induit de puissants courants de Foucault au sein de la charge métallique elle-même. La résistance électrique naturelle du métal provoque la génération d'une chaleur immense, précise et rapide par ces courants, le faisant fondre de l'intérieur vers l'extérieur.

Pas de contact direct avec un élément chauffant

Contrairement à d'autres méthodes, la source de chaleur (le champ magnétique) ne touche jamais le métal. Le matériau est contenu dans un creuset réfractaire non conducteur.

Cela empêche la contamination par la combustion de carburant ou la dégradation d'un élément chauffant, ce qui le rend idéal pour produire des métaux de haute pureté et des alliages sensibles.

Brassage intégré pour l'homogénéité de l'alliage

Les mêmes forces électromagnétiques qui génèrent de la chaleur créent également une action de brassage naturelle dans le bain de métal en fusion. Cela garantit que la masse fondue est à une température uniforme et que les éléments d'alliage sont mélangés de manière approfondie et uniforme.

Métaux courants et applications industrielles

La polyvalence de la fusion par induction soutient un large éventail d'industries, chacune tirant parti de la technologie pour ses besoins spécifiques en matériaux.

Métaux ferreux (fer et acier)

C'est la plus grande application. Les fonderies et les aciéries utilisent des fours à induction pour faire fondre la fonte et l'acier afin de créer des pièces moulées, des pièces et des alliages d'acier spécialisés de haute qualité. Leur rapidité et leur propreté sont des avantages majeurs.

Métaux non ferreux (aluminium, cuivre, laiton)

L'induction est largement utilisée pour la fusion de l'aluminium, du cuivre et de leurs alliages comme le laiton et le bronze. Le contrôle précis de la température est essentiel pour maintenir les propriétés spécifiques de ces métaux pendant le moulage.

Métaux précieux (or, argent, platine)

L'industrie des métaux précieux dépend fortement des fours à induction pour le raffinage, la fusion et la fabrication de bijoux. La méthode de chauffage sans contact garantit une perte minimale de métal et maintient la haute pureté requise pour ces matériaux précieux.

Comprendre les compromis et les cas particuliers

Bien qu'incroyablement polyvalent, l'efficacité d'un four à induction dépend de la compréhension de son contexte opérationnel et de ses limites.

Alliages spéciaux et réactifs

Les fours à induction sont excellents pour la fusion de superalliages à haute température et de métaux ayant une forte affinité pour l'oxygène, tels que les aciers inoxydables ou même les métaux réactifs comme le zirconium.

Cependant, ces matériaux nécessitent souvent une fusion sous vide ou sous atmosphère de gaz inerte pour éviter l'oxydation. Les fours à induction sont fréquemment conçus à l'intérieur de chambres à vide précisément à cette fin.

Le rôle critique du creuset

Le creuset est le récipient qui contient le métal en fusion. Il doit être fait d'un matériau réfractaire qui peut résister à des températures extrêmes et ne réagit pas avec le métal spécifique en cours de fusion.

Le choix du matériau du creuset (par exemple, argile-graphite, carbure de silicium, alumine) est tout aussi important que le four lui-même et a un impact direct sur la qualité du produit final.

La limitation : les matériaux non conducteurs

Les fours à induction standard ne peuvent pas chauffer directement des matériaux électriquement isolants comme le verre ou la céramique. Le champ magnétique les traverse sans effet.

Cependant, il est possible de faire fondre ces matériaux en utilisant un creuset conducteur (comme le graphite). Dans cette configuration, le four chauffe le creuset, qui transfère ensuite sa chaleur au matériau non conducteur à l'intérieur par conduction.

Faire le bon choix pour votre application

L'adéquation d'un four à induction est définie par votre objectif principal.

- Si votre objectif principal est le moulage industriel à grande échelle : L'induction offre une vitesse, une efficacité énergétique et un contrôle de qualité inégalés pour la production de pièces en fer, en acier et en aluminium.

- Si votre objectif principal est les métaux de haute pureté ou précieux : La méthode de chauffage sans contact est le principal avantage, car elle empêche la contamination et assure l'intégrité de l'or, du platine ou des alliages de qualité médicale.

- Si votre objectif principal est les alliages avancés ou réactifs : Un four à induction dans une chambre à vide fournit l'environnement contrôlé nécessaire pour faire fondre les superalliages et les métaux réactifs sans compromettre leurs propriétés uniques.

En fin de compte, la capacité du four à induction à faire fondre proprement et efficacement tout matériau conducteur en fait l'un des outils les plus adaptables de la métallurgie moderne.

Tableau récapitulatif :

| Type de métal | Exemples | Applications clés |

|---|---|---|

| Ferreux | Fer, Acier | Pièces moulées, pièces, alliages spécialisés |

| Non ferreux | Aluminium, Cuivre, Laiton | Moulage de précision, production d'alliages |

| Précieux | Or, Argent, Platine | Raffinage, bijouterie, métaux de haute pureté |

| Spécialité | Superalliages, Métaux réactifs | Aérospatiale, médical, fusion sous vide |

Libérez tout le potentiel de vos processus de fusion de métaux avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des métaux industriels, des matériaux précieux ou des alliages réactifs, nos fours à induction garantissent une pureté, une efficacité et une fiabilité élevées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage