En substance, l'effet Joule est la conversion directe de l'énergie électrique en énergie thermique. Cela se produit chaque fois qu'un courant électrique traverse un conducteur ayant une résistance électrique. Dans un four à induction, ce principe est l'étape finale et critique qui génère l'immense chaleur nécessaire pour faire fondre les métaux, convertissant l'énergie des "courants de Foucault" induits en énergie thermique.

Le concept fondamental d'un four à induction est d'utiliser un champ magnétique pour transformer le métal lui-même en son propre élément chauffant. Ceci est accompli en induisant des courants électriques à l'intérieur du métal, qui génèrent ensuite une chaleur intense grâce au principe fondamental de l'effet Joule.

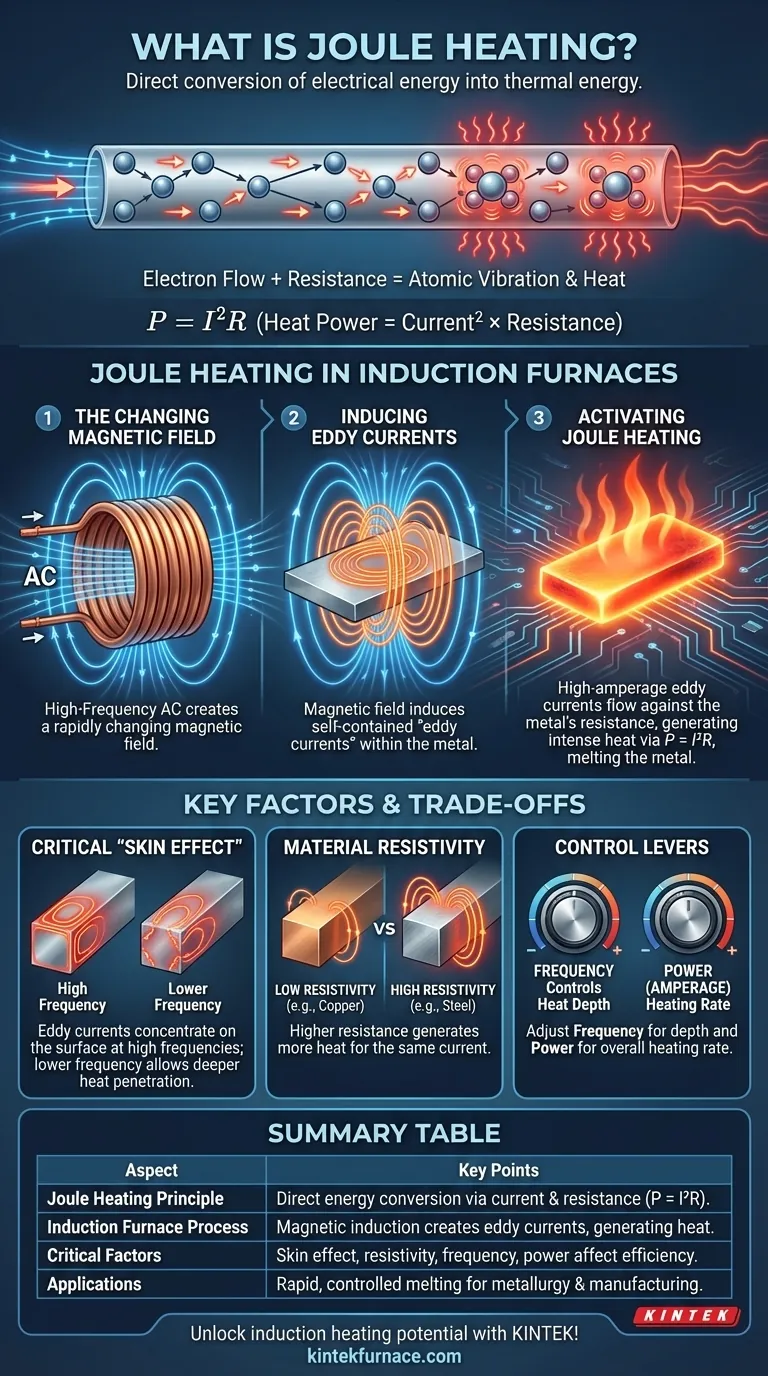

Le principe fondamental : Qu'est-ce que l'effet Joule ?

L'effet Joule, également connu sous le nom de chauffage résistif ou ohmique, est l'un des principes les plus fondamentaux de la physique électrique. Il décrit une relation prévisible et quantifiable entre l'électricité et la chaleur.

Du flux d'électrons à la vibration atomique

Au niveau microscopique, un courant électrique est le flux d'électrons à travers un matériau. Lorsque ces électrons se déplacent, ils entrent en collision avec les atomes et les ions qui composent la structure du conducteur.

Chaque collision transfère de l'énergie cinétique de l'électron à l'atome, ce qui fait vibrer l'atome plus intensément. Cette vibration atomique accrue est ce que nous percevons et mesurons comme une augmentation de la température, ou chaleur.

Le rôle de la résistance électrique

La résistance électrique (R) est la propriété d'un matériau qui entrave le passage du courant électrique. C'est cette "opposition" même qui provoque le transfert d'énergie.

Un conducteur parfait avec une résistance nulle ne générerait pas de chaleur par effet Joule. Inversement, les matériaux avec une résistance plus élevée généreront plus de chaleur pour la même quantité de courant électrique, car plus d'énergie est perdue par les électrons pendant leur parcours.

L'équation directrice : P = I²R

La relation est précisément définie par la première loi de Joule, où la chaleur générée (P, pour puissance) est proportionnelle au carré du courant (I) multiplié par la résistance (R).

Cette formule révèle une information cruciale : doubler le courant quadruple la production de chaleur. C'est pourquoi l'induction de courants très élevés est la clé du chauffage rapide et intense observé dans les applications industrielles.

Comment les fours à induction exploitent l'effet Joule

Un four à induction est une application magistrale de la physique. Il n'utilise pas de flamme externe ni d'élément chauffant pour faire fondre le métal. Au lieu de cela, il utilise intelligemment l'électromagnétisme pour déclencher l'effet Joule directement à l'intérieur du matériau cible.

Étape 1 : Le champ magnétique changeant

Le processus commence par une grande bobine de cuivre refroidie à l'eau. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Selon la loi de Faraday sur l'induction, ce courant alternatif génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur et autour de la bobine.

Étape 2 : Induction des courants de Foucault

Le matériau conducteur à faire fondre (la "charge") est placé à l'intérieur de ce champ magnétique. Les lignes de champ magnétique fluctuantes traversent le métal, induisant de petites boucles circulaires de courant électrique à l'intérieur de celui-ci.

Ces courants internes, auto-entretenus, sont connus sous le nom de courants de Foucault. Le four a effectivement créé de l'électricité à l'intérieur du métal sans aucun contact physique.

Étape 3 : Activation de l'effet Joule

Maintenant, l'étape finale se produit. Ces courants de Foucault à forte intensité traversent le métal, qui possède sa propre résistance électrique inhérente.

Comme le dicte le principe P = I²R, le flux de ces courants de Foucault contre la résistance du métal génère d'énormes quantités de chaleur. C'est l'effet Joule en action, faisant fondre le métal de l'intérieur.

Comprendre les facteurs clés et les compromis

L'efficacité d'un four à induction n'est pas automatique. Elle dépend d'un équilibre délicat entre les propriétés électriques et matérielles.

L'effet de peau critique

Aux hautes fréquences utilisées dans le chauffage par induction, les courants de Foucault ne circulent pas uniformément à travers le matériau. Ils ont tendance à se concentrer dans une fine couche près de la surface, un phénomène connu sous le nom d'effet de peau.

Cela peut être un avantage, permettant un chauffage rapide de la surface. Cependant, la fréquence doit être choisie avec soin en fonction du matériau et de la taille de la pièce pour garantir que la chaleur pénètre suffisamment profondément pour une fusion complète.

L'impact de la résistivité des matériaux

Le R dans P = I²R est la résistivité électrique propre au matériau. Un matériau avec une résistance extrêmement faible (comme le cuivre pur) peut être plus difficile à chauffer par induction car il permet aux courants de Foucault de circuler trop facilement, générant moins de friction et donc moins de chaleur.

Inversement, les métaux à plus haute résistivité (comme l'acier) chauffent très efficacement. C'est une considération critique lors de la conception d'un processus d'induction pour un alliage spécifique.

Fréquence et puissance comme leviers de contrôle

Les deux variables principales qu'un opérateur peut contrôler sont la fréquence du courant alternatif et la puissance (ampérage) fournie à la bobine.

L'ajustement de la fréquence contrôle la profondeur de pénétration de la chaleur (due à l'effet de peau), tandis que l'ajustement de la puissance contrôle le taux de chauffage global en augmentant l'amplitude des courants de Foucault induits.

Faire le bon choix pour votre objectif

Comprendre ce processus en deux étapes — induction magnétique suivie de l'effet Joule — est essentiel pour contrôler le résultat.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur l'optimisation de la fréquence et de la géométrie de la bobine pour maximiser la force des courants de Foucault induits et tirer parti de l'effet de peau pour votre matériau et la taille de votre pièce spécifiques.

- Si votre objectif principal est la sélection des matériaux : Reconnaissez que la résistivité électrique et la perméabilité magnétique d'un matériau ont un impact direct sur l'efficacité de son chauffage par induction ; tous les métaux conducteurs ne sont pas également adaptés.

- Si votre objectif principal est la compréhension fondamentale : Rappelez-vous le mécanisme central : Un champ magnétique externe induit des courants de Foucault internes, et ces courants génèrent de la chaleur par la résistance propre du matériau via la première loi de Joule.

En maîtrisant ces principes, vous pouvez passer de la simple observation du processus à son contrôle et à son ingénierie intelligents pour toute application.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Principe de l'effet Joule | Conversion directe de l'énergie électrique en chaleur via le flux de courant dans les matériaux résistifs ; régi par P = I²R. |

| Processus du four à induction | Utilise des champs magnétiques pour induire des courants de Foucault dans le métal, générant de la chaleur par effet Joule pour la fusion. |

| Facteurs critiques | Effet de peau, résistivité des matériaux, fréquence et puissance contrôlent l'efficacité du chauffage et la profondeur de pénétration. |

| Applications | Idéal pour la fusion rapide et contrôlée des métaux dans des industries comme la métallurgie et la fabrication. |

Libérez tout le potentiel du chauffage par induction avec KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une fusion et un traitement efficaces des métaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance