Oui, absolument. Les fours à induction sont non seulement capables de faire fondre l'acier, mais ils constituent une technologie largement utilisée et très efficace à cette fin, en particulier dans les fonderies et les environnements de production d'acier spécialisé. Ils sont appréciés pour leur rapidité, leur contrôle et leur capacité à produire du métal en fusion de haute qualité.

Un four à induction est un outil privilégié pour la fusion de l'acier en raison de son principe sous-jacent : il utilise l'induction électromagnétique pour générer une chaleur intense directement à l'intérieur de l'acier lui-même. Cela offre une efficacité, une propreté et un contrôle du processus supérieurs par rapport aux méthodes qui appliquent la chaleur de l'extérieur.

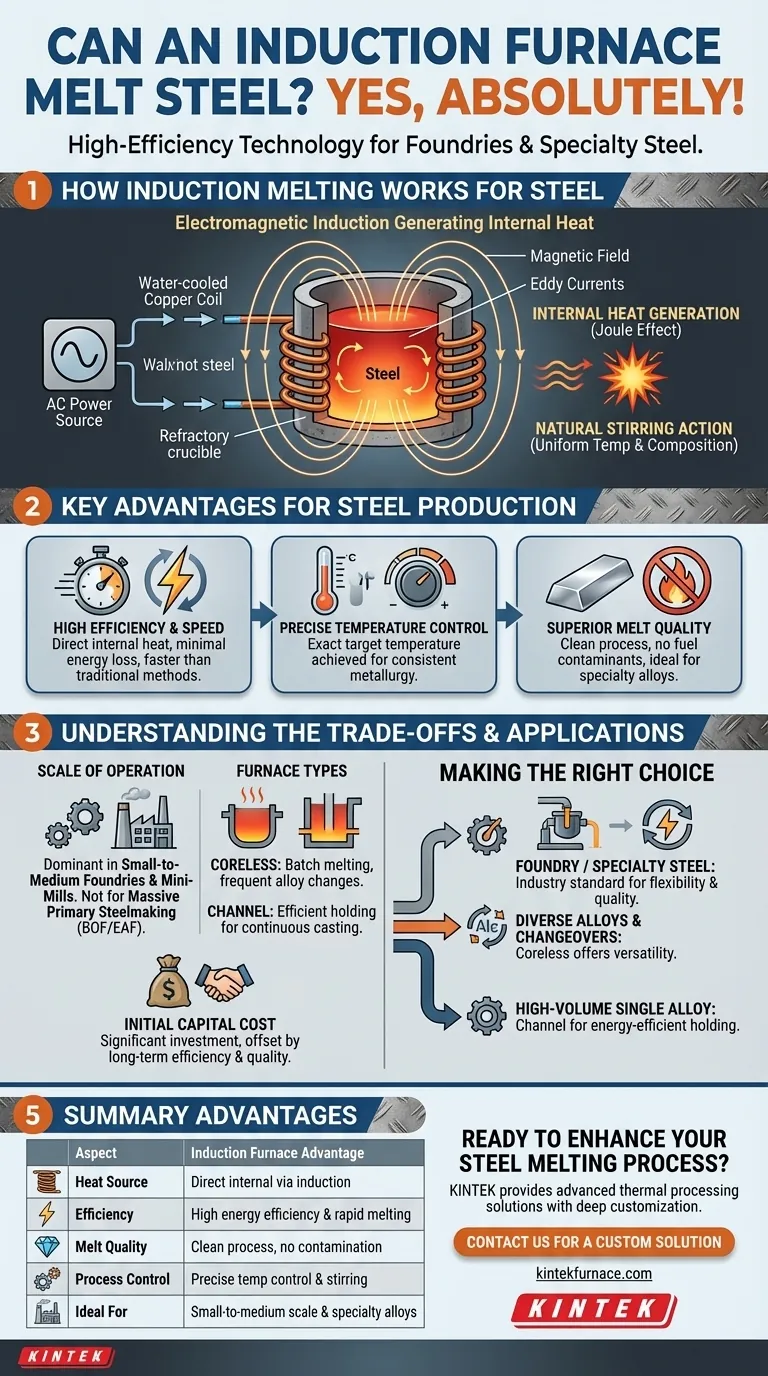

Comment fonctionne la fusion par induction pour l'acier

Le processus est fondamentalement différent des fours traditionnels à combustible. Il repose sur des principes électriques et magnétiques plutôt que sur la combustion.

Le principe de l'induction électromagnétique

Un four à induction utilise un puissant courant alternatif circulant à travers une bobine de cuivre refroidie à l'eau. Cette bobine entoure un creuset revêtu de réfractaire contenant la charge d'acier (le métal solide à fondre). Le courant dans la bobine génère un champ magnétique puissant et rapidement changeant.

Génération de chaleur interne

Ce champ magnétique pénètre l'acier et y induit de puissants courants électriques, appelés courants de Foucault. En raison de la résistance électrique naturelle de l'acier, ces courants de Foucault génèrent une chaleur immense par effet Joule (chauffage I²R), augmentant rapidement la température de l'acier au-delà de son point de fusion.

Action d'agitation naturelle

Les forces magnétiques intenses créent également une action d'agitation vigoureuse dans le bain de métal en fusion. Cette agitation électromagnétique garantit que la masse fondue a une température uniforme et une composition chimique constante, ce qui est essentiel pour produire de l'acier et des alliages de haute qualité.

Principaux avantages pour la production d'acier

Le choix de la technologie d'induction pour la fusion de l'acier offre plusieurs avantages opérationnels distincts qui ont un impact direct sur l'efficacité et la qualité du produit final.

Haute efficacité et rapidité

Étant donné que la chaleur est générée directement à l'intérieur du métal, très peu d'énergie est perdue dans l'environnement. Cela rend la fusion par induction beaucoup plus économe en énergie et plus rapide que les méthodes comme les cubilots ou les fours à réverbère, où la chaleur doit être transférée d'une source externe.

Contrôle précis de la température

La puissance fournie à la bobine d'induction peut être contrôlée avec une extrême précision. Cela permet aux opérateurs d'atteindre et de maintenir la température cible exacte requise pour une nuance d'acier spécifique, garantissant des propriétés métallurgiques constantes.

Qualité de fusion supérieure

La fusion par induction est un processus exceptionnellement propre. Puisqu'il n'y a pas de combustion, il n'y a aucun risque de contaminer l'acier avec des sous-produits comme le soufre ou le phosphore provenant du combustible. Cette propreté est essentielle pour produire des aciers spéciaux et des alliages de haute pureté.

Comprendre les compromis

Bien que puissants, les fours à induction ne sont pas la solution universelle pour toutes les applications de fusion d'acier. Comprendre leur contexte est essentiel.

Échelle d'opération

Les fours à induction sont la technologie dominante dans les opérations à petite et moyenne échelle, telles que les fonderies de métaux et les mini-aciéries produisant des produits spécialisés. Ils ne sont généralement pas utilisés pour la production d'acier primaire à grande échelle (des centaines de tonnes par lot) gérée par les fours à oxygène basique (BOF) ou les fours à arc électrique (EAF).

Types de fours et applications

Différents fours à induction répondent à différents besoins. Les fours à induction sans noyau sont idéaux pour la fusion par lots et les changements fréquents d'alliages car ils peuvent être complètement vidés. Les fours à induction à canal sont plus efficaces pour maintenir de grands volumes de métal en fusion à une température constante pour les opérations de coulée continue.

Coût d'investissement initial

L'électronique de puissance, les systèmes de refroidissement par eau et les bobines de cuivre associés à un four à induction représentent un investissement initial important. Cependant, cela est souvent compensé par des coûts énergétiques opérationnels plus faibles et une qualité de produit supérieure sur la durée de vie de l'équipement.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est de gérer une fonderie ou une opération d'acier spécialisé : Un four à induction est le choix standard de l'industrie pour sa flexibilité, son contrôle qualité et sa rapidité.

- Si votre objectif principal est de faire fondre divers alliages avec des changements fréquents : Un four à induction sans noyau offre la polyvalence nécessaire pour passer d'une nuance de métal à l'autre sans contamination croisée.

- Si votre objectif principal est la production continue à grand volume d'un seul alliage : Un four à induction à canal peut être plus économe en énergie pour maintenir et distribuer de grandes quantités d'acier en fusion.

En fin de compte, l'exploitation de la technologie d'induction offre le contrôle et la pureté nécessaires pour produire de l'acier de haute qualité avec une efficacité remarquable.

Tableau récapitulatif :

| Aspect | Avantage du four à induction |

|---|---|

| Source de chaleur | Chauffage interne direct par induction électromagnétique |

| Efficacité | Haute efficacité énergétique et vitesses de fusion rapides |

| Qualité de fusion | Processus propre ; pas de contamination par la combustion |

| Contrôle du processus | Contrôle précis de la température et agitation automatique |

| Idéal pour | Fonderies à petite et moyenne échelle et alliages spéciaux |

Prêt à améliorer votre processus de fusion de l'acier ?

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires et fonderies des solutions avancées de traitement thermique. Notre gamme de produits, comprenant des fours à moufle, à tube, sous vide et à atmosphère à haute température, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques en matière de fusion d'acier.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent apporter efficacité, pureté et contrôle à votre opération.

Contactez-nous pour une solution personnalisée

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques