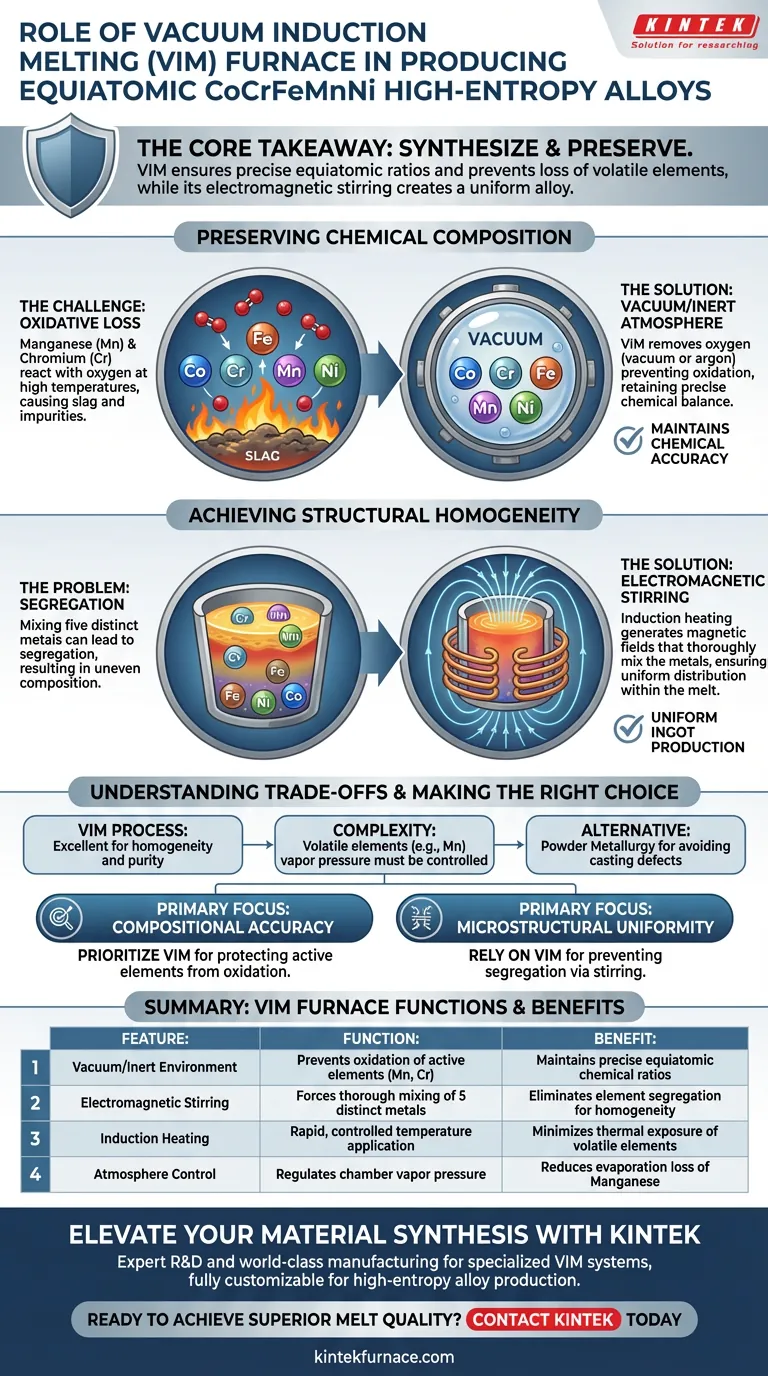

Un four de fusion par induction sous vide (VIM) sert de récipient de traitement essentiel pour garantir l'exactitude chimique et l'intégrité structurelle des alliages à haute entropie équiatomiques CoCrFeMnNi. Sa fonction principale est de créer un environnement protecteur qui empêche la perte d'éléments volatils tout en utilisant simultanément des forces électromagnétiques pour mélanger cinq métaux distincts en un seul alliage homogène.

Le point essentiel La synthèse d'alliages à haute entropie nécessite des rapports équiatomiques précis (parties égales de chaque métal). Le four VIM est essentiel car il empêche les éléments actifs comme le manganèse et le chrome de s'oxyder ou de s'évaporer, tandis que son mécanisme d'agitation inhérent assure que le mélange complexe est uniforme dans tout le lingot.

Préservation de la composition chimique

Le défi des éléments actifs

La production de l'alliage CoCrFeMnNi est chimiquement difficile car il contient du manganèse (Mn) et du chrome (Cr).

Ces éléments sont très « actifs », ce qui signifie qu'ils réagissent facilement avec l'oxygène à haute température. Sans protection, ils s'oxyderaient rapidement, entraînant la formation de scories et des impuretés dans le produit final.

Prévention de la perte par oxydation

Le four VIM résout ce problème en fonctionnant sous vide poussé ou sous une atmosphère de gaz inerte contrôlée (comme l'argon).

En éliminant l'oxygène de la chambre de fusion, le four empêche la perte par oxydation du Mn et du Cr. Cela garantit que l'alliage final conserve l'équilibre chimique précis requis pour être classé comme un véritable alliage à haute entropie.

Obtention de l'homogénéité structurelle

Mélange de cinq métaux distincts

Contrairement aux alliages traditionnels qui sont principalement constitués d'un métal de base (comme le fer dans l'acier), cet alliage à haute entropie nécessite le mélange de cinq éléments différents en quantités égales.

Le simple fait de les faire fondre ensemble conduit souvent à une ségrégation, où les éléments plus lourds coulent ou les éléments plus légers flottent, résultant en une composition inégale.

Le rôle de l'agitation électromagnétique

La caractéristique distinctive du four à induction est sa capacité à générer une agitation électromagnétique.

Alors que la bobine d'induction chauffe le métal, elle génère des champs magnétiques qui brassent le bain de fusion. Cela force les cinq métaux primaires à se mélanger complètement, les distribuant uniformément dans le bain de fusion et établissant les conditions nécessaires à la production de lingots de haute qualité.

Comprendre les compromis

Complexité du processus par rapport à la qualité du matériau

Bien que le VIM soit excellent pour l'homogénéité et la pureté, il introduit une complexité concernant les éléments volatils.

Même sous vide, les éléments ayant des pressions de vapeur très élevées (comme le manganèse) peuvent encore s'évaporer si la pression et la température ne sont pas strictement contrôlées.

Voies de traitement alternatives

Il est important de noter que le VIM crée des lingots massifs (coulée).

Si votre objectif est d'éviter complètement les défauts de coulée tels que les formations dendritiques grossières, vous pourriez envisager des voies de métallurgie des poudres (utilisant des fours de pressage à chaud sous vide). Cependant, pour la production de stock d'alliage solide et massif, le VIM reste la norme pour obtenir une uniformité de fusion.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de production pour les alliages CoCrFeMnNi, tenez compte des exigences spécifiques de votre objectif final :

- Si votre objectif principal est la précision de la composition : Privilégiez le four VIM pour sa capacité à protéger les éléments actifs (Mn, Cr) de l'oxydation grâce à des environnements sous vide ou à gaz inerte.

- Si votre objectif principal est l'uniformité microstructurale : Fiez-vous au processus VIM, car l'agitation électromagnétique empêche la ségrégation des cinq éléments distincts.

En fin de compte, le four VIM est le gardien de la qualité, transformant un mélange complexe de métaux réactifs en un alliage à haute entropie stable et uniforme.

Tableau récapitulatif :

| Caractéristique | Fonction dans la production de CoCrFeMnNi | Avantage pour les alliages à haute entropie |

|---|---|---|

| Environnement sous vide/inerte | Empêche l'oxydation des éléments actifs (Mn, Cr) | Maintient des rapports chimiques équiatomiques précis |

| Agitation électromagnétique | Force un mélange complet de 5 métaux distincts | Élimine la ségrégation des éléments pour l'homogénéité |

| Chauffage par induction | Application de température rapide et contrôlée | Minimise l'exposition thermique des éléments volatils |

| Contrôle de l'atmosphère | Régule la pression de vapeur de la chambre | Réduit la perte par évaporation du manganèse |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis de la composition chimique et de l'homogénéité structurelle est non négociable pour les alliages équiatomiques haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de fusion par induction sous vide (VIM) conçus pour répondre aux exigences complexes de la production d'alliages à haute entropie.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche et d'industrie.

Prêt à obtenir une qualité de fusion supérieure ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le rôle d'un four de fusion par induction sous vide (VIM) dans la production d'Invar 36 ? Assurer la pureté et la précision

- Qu'est-ce qui rend les fours à induction adaptés au traitement des métaux précieux ? Libérez la pureté et l'efficacité dans la fusion des métaux

- Qu'est-ce qu'un four à induction IGBT ? Débloquez une efficacité et un contrôle de fusion supérieurs

- Quel rôle jouent les fours à induction à moyenne fréquence dans le traitement thermique ? Obtenir des propriétés métallurgiques supérieures

- Quelle est l'application du four à induction ? Faire fondre le métal avec une pureté et une efficacité inégalées

- À quoi sert le four à induction sans noyau dans l'industrie du traitement thermique des métaux ? Obtenir une fusion des métaux propre et efficace

- Qu'est-ce qu'un circuit de chauffage par induction et quelle est son utilisation principale ? Découvrez des solutions de chauffage efficaces et sans contact

- Quels sont les avantages du moulage sous vide ? Idéal pour les prototypes haute fidélité et la production à faible volume