Le moulage sous vide est une méthode supérieure pour produire de petits lots de pièces de qualité production, fidèles au modèle original. Ses principaux avantages par rapport à des procédés tels que l'usinage CNC ou le moulage par injection résident dans sa capacité à reproduire des géométries complexes avec un détail de surface exceptionnel, pour une fraction du coût et du temps nécessaires à la création d'outillage rigide. Cela en fait une solution idéale pour les prototypes fonctionnels, les échantillons marketing et les séries de production à faible volume.

Bien que de nombreux procédés puissent créer une pièce, le défi consiste souvent à trouver le juste équilibre entre qualité, rapidité et coût pour les besoins à faible volume. Le moulage sous vide résout ce problème en utilisant des moules en silicone peu coûteux pour créer des pièces qui ressemblent et se sentent comme les produits finaux, comblant ainsi le fossé entre les impressions 3D uniques et le moulage par injection de masse.

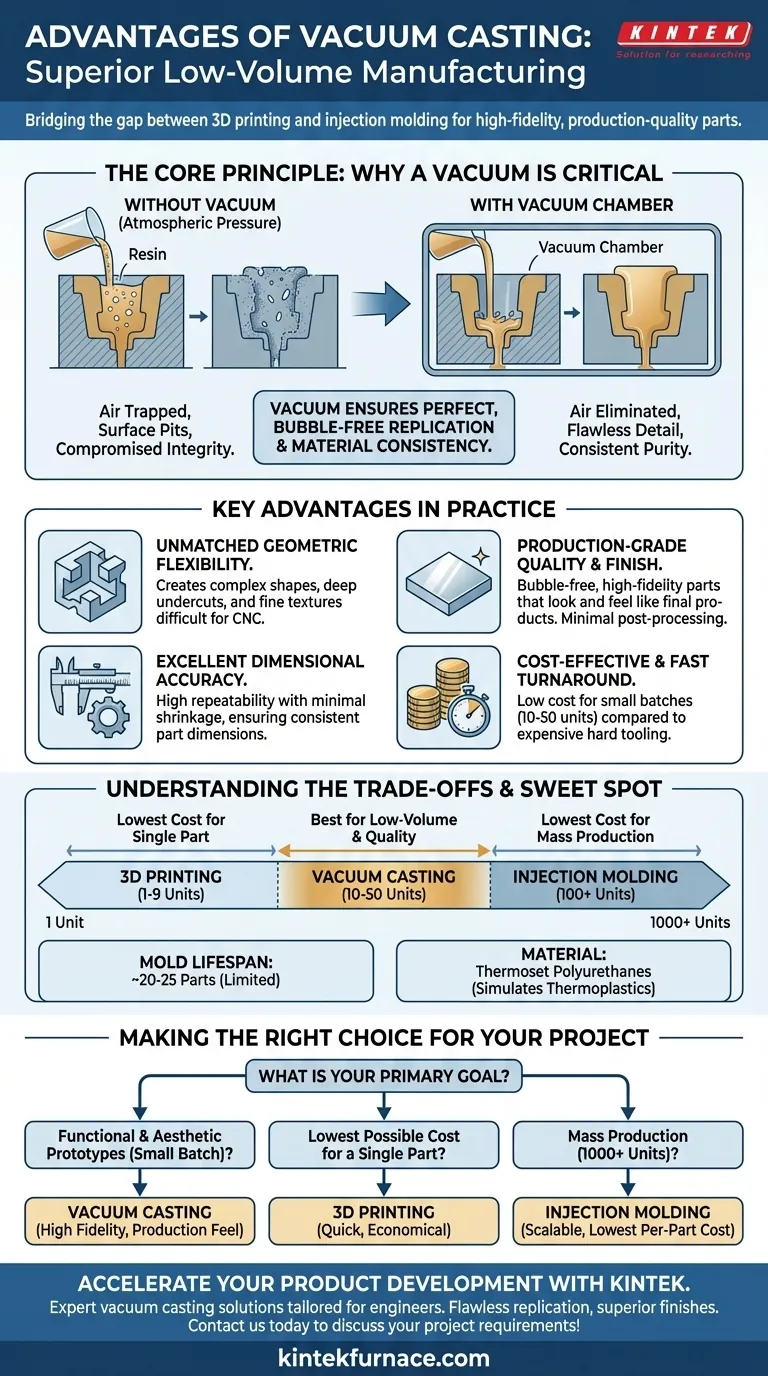

Le principe fondamental : pourquoi le vide est-il critique

Le terme « vide » dans moulage sous vide n'est pas seulement un nom ; c'est la clé de la haute qualité du procédé. L'ensemble du processus de moulage se déroule dans une chambre à vide, ce qui modifie fondamentalement le résultat par rapport au versement de résine dans des conditions atmosphériques normales.

Élimination de l'air pour des détails sans faille

Lorsqu'on verse de la résine liquide dans un moule, de minuscules bulles d'air peuvent rester piégées dans les coins, sur les surfaces texturées ou dans le matériau lui-même. Ces bulles entraînent des piqûres de surface et des vides internes, compromettant à la fois l'aspect esthétique et l'intégrité structurelle de la pièce.

En plaçant le moule en silicone et la résine à l'intérieur d'une chambre à vide, tout l'air est éliminé avant l'introduction de la résine. Cela garantit que la résine polyuréthane pénètre dans chaque crevasse et détail de la cavité du moule, ce qui se traduit par une réplication parfaite et sans bulles du modèle maître.

Assurer la pureté et la cohérence du matériau

L'environnement contrôlé d'une chambre à vide empêche également la contamination. Il élimine le risque que la poussière en suspension dans l'air ou l'humidité n'interfère avec la réaction chimique de la résine durcissante.

Ceci garantit une polymérisation propre et pure, conduisant à des propriétés matérielles cohérentes et à des performances prévisibles pour chaque pièce d'un lot. Les composants résultants sont solides, avec une densité uniforme et une finition de surface de haute qualité qui ne nécessite souvent aucune post-transformation.

Avantages clés en pratique

Les principes d'un environnement sous vide se traduisent par des avantages tangibles pour les ingénieurs et les concepteurs de produits.

Flexibilité géométrique inégalée

Le moulage sous vide est réputé pour sa capacité à produire des pièces aux géométries très complexes, aux contre-dépouilles profondes et aux textures de surface fines. La création de ces caractéristiques par usinage CNC serait extrêmement difficile et chronophage, tandis que l'outillage pour le moulage par injection serait prohibitif.

Qualité et finition de qualité production

Les pièces produites par moulage sous vide ont une apparence et un toucher presque indiscernables des produits moulés par injection. Le procédé prend en charge une large gamme de résines polyuréthanes pouvant imiter les propriétés des plastiques de production, des matériaux rigides et transparents de type ABS aux élastomères flexibles, semblables au caoutchouc.

Excellente précision dimensionnelle

Le procédé est hautement répétable, offrant une excellente précision dimensionnelle d'une pièce à l'autre. Comme la résine polyuréthane durcit à basse pression et à basse température, le retrait ou la déformation est minime, un problème courant dans d'autres procédés thermiques. Cette précision est obtenue sans nécessiter d'opérations de finition secondaires.

Comprendre les compromis

Bien que puissant, le moulage sous vide n'est pas le bon choix pour toutes les situations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'équation du coût par pièce

Le moulage sous vide est le plus rentable pour les séries à faible volume, généralement entre 10 et 50 unités. Pour une seule pièce unique, l'impression 3D est souvent moins chère. Pour une production à haut volume (centaines ou milliers d'unités), le coût par pièce du moulage par injection devient bien inférieur, justifiant l'investissement initial élevé en outillage.

Durée de vie du moule en silicone

Les moules souples en silicone utilisés dans le moulage sous vide sont peu coûteux à créer, mais ont une durée de vie limitée. Ils commencent à se dégrader sous l'effet de l'exposition thermique et chimique après la production d'environ 20 à 25 pièces. C'est le principal facteur qui rend le moulage sous vide inadapté à la production de masse.

Limites des matériaux

Bien que la gamme de résines polyuréthanes soit large, ce sont finalement des matériaux thermodurcissables qui simulent des thermoplastiques. Si votre application exige strictement les propriétés mécaniques ou thermiques exactes d'un thermoplastique de qualité production spécifique (comme le polycarbonate ou le nylon), vous devrez peut-être utiliser un autre procédé.

Faire le bon choix pour votre projet

Le choix du bon procédé de fabrication dépend entièrement de vos objectifs spécifiques en matière de qualité, de quantité et de coût.

- Si votre objectif principal est les prototypes fonctionnels et esthétiques : Le moulage sous vide est probablement votre meilleur choix pour créer un petit lot de pièces qui ressemblent et se sentent comme le produit final.

- Si votre objectif principal est le coût le plus bas possible pour une seule pièce : Une impression 3D (comme FDM ou SLA) est souvent plus économique pour un modèle de validation de conception unique.

- Si votre objectif principal est la production de masse (1000+ unités) : Vous devez investir dans un outillage rigide pour un procédé tel que le moulage par injection afin d'obtenir le coût par pièce le plus bas à l'échelle.

En comprenant où se situe le moulage sous vide dans le paysage manufacturier, vous pouvez sélectionner en toute confiance le bon procédé pour donner vie à votre conception.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Flexibilité géométrique | Excellent pour les formes complexes, les contre-dépouilles profondes et les textures fines, difficiles à obtenir par usinage CNC. |

| Qualité de surface | Produit des pièces sans bulles, haute fidélité avec une excellente finition, souvent sans post-traitement nécessaire. |

| Rentabilité | Coût faible pour les petits lots (10-50 unités) par rapport à l'outillage rigide coûteux du moulage par injection. |

| Rapidité | Délai d'exécution plus rapide pour les prototypes et les petites séries par rapport aux méthodes traditionnelles. |

| Polyvalence des matériaux | Utilise des résines polyuréthanes pour imiter divers plastiques, des propriétés rigides aux flexibles. |

| Précision dimensionnelle | Haute répétabilité avec un retrait minimal, assurant des dimensions de pièce cohérentes. |

Besoin de prototypes de haute qualité ou de pièces à faible volume ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de moulage sous vide avancées adaptées aux ingénieurs et aux développeurs de produits. Notre expertise garantit une réplication sans faille des géométries complexes avec des finitions de surface supérieures, vous aidant à accélérer le développement de produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos services personnalisés peuvent répondre aux exigences uniques de votre projet et fournir des résultats de qualité production de manière efficace !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux