À la base, un four à induction est utilisé pour faire fondre le métal. D'un moins d'un kilogramme de métal précieux dans un laboratoire à cent tonnes d'acier dans une fonderie, sa fonction principale est de transformer le métal solide en un état liquide en utilisant un chauffage électromagnétique propre et sans contact. Cette technologie est appliquée dans toutes les industries pour la fusion du fer, de l'acier, du cuivre, de l'aluminium et des métaux précieux pour la coulée, la fabrication d'alliages et d'autres processus de haute pureté.

La valeur d'un four à induction ne réside pas seulement dans le fait qu'il fait fondre le métal, mais dans la manière dont il le fait. Le véritable avantage de cette technologie réside dans sa combinaison unique d'efficacité, de pureté et de contrôle, que les méthodes traditionnelles à combustible ne peuvent égaler.

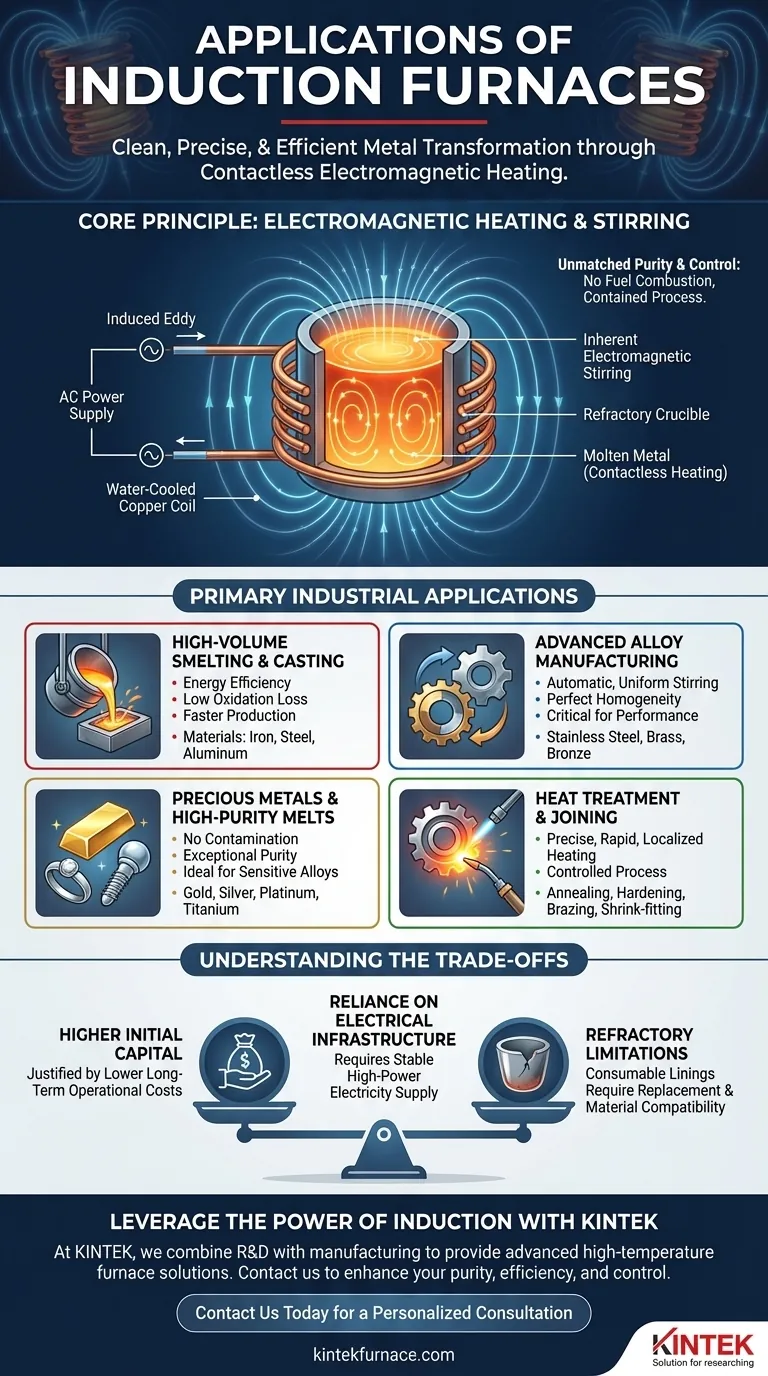

Le principe à l'origine de l'application : une énergie propre et contenue

Pour comprendre pourquoi les fours à induction sont choisis pour des tâches spécifiques, vous devez d'abord comprendre le principe fondamental qui les distingue.

Chauffage électromagnétique sans contact

Un four à induction ne brûle pas de combustible. Au lieu de cela, un puissant courant alternatif traverse une bobine de cuivre refroidie à l'eau, créant un champ magnétique puissant. Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, il induit un courant électrique (un "courant de Foucault") dans le métal lui-même, générant une chaleur intense et le faisant fondre sans aucun contact direct avec une source de chaleur.

Brassage électromagnétique inhérent

Le même champ magnétique qui chauffe le métal crée également une action d'agitation dans le bain de métal en fusion. Ce mélange naturel et continu est un avantage essentiel, garantissant que les alliages sont mélangés avec une uniformité exceptionnelle sans avoir besoin d'agitateurs mécaniques qui pourraient introduire des impuretés.

Pureté et contrôle inégalés

Puisqu'il n'y a pas de combustion, aucun sous-produit de combustible comme le carbone ou le soufre ne peut contaminer la masse fondue. Le processus est entièrement contenu dans un creuset réfractaire neutre, ce qui le rend idéal pour créer des métaux de haute pureté et des alliages sensibles. La température est également contrôlée avec une grande précision en ajustant simplement la puissance de la bobine.

Principales applications industrielles

Les caractéristiques uniques du chauffage par induction conduisent à son adoption dans plusieurs domaines industriels clés.

Fusion et coulée à grand volume

C'est l'application la plus courante. Les fonderies utilisent de grands fours à induction pour faire fondre le fer, l'acier et l'aluminium pour la coulée de pièces. Le processus est rapide, économe en énergie et produit moins de pertes par oxydation par rapport aux cubilots ou aux fours à arc, ce qui conduit à des produits finaux de meilleure qualité comme les blocs moteurs, les tuyaux et les composants de machines.

Fabrication d'alliages avancés

L'action d'agitation automatique fait des fours à induction la norme pour la création d'alliages spéciaux. Qu'il s'agisse de mélanger de l'acier avec du chrome et du nickel pour l'acier inoxydable ou de créer des formulations uniques de laiton ou de bronze, le mélange électromagnétique assure un matériau final parfaitement homogène, ce qui est essentiel pour les performances.

Métaux précieux et fontes de haute pureté

Pour les applications où la pureté est primordiale, l'induction est le seul choix logique. Elle est utilisée pour faire fondre l'or, l'argent et les métaux du groupe du platine pour la coulée à la cire perdue et la bijouterie. Elle est également essentielle pour produire du titane de qualité médicale ou des superalliages pour l'industrie aérospatiale, où même des impuretés à l'état de traces peuvent provoquer une défaillance catastrophique.

Traitement thermique et assemblage

Le chauffage précis et rapide par induction n'est pas seulement destiné à la fusion. Il est également largement utilisé pour le traitement thermique des pièces métalliques. Les applications comprennent :

- Recuit : Ramollir un métal pour augmenter sa ductilité.

- Trempe et revenu : Modifier la surface des pièces en acier comme les engrenages ou les arbres pour la résistance à l'usure.

- Brasage : Joindre deux pièces de métal avec un métal d'apport.

- Serrage à chaud : Chauffer une pièce pour la dilater afin qu'elle puisse être ajustée sur une autre pièce.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Elle comporte des considérations spécifiques.

Investissement initial en capital

Les systèmes de fours à induction, avec leurs alimentations électriques et leur infrastructure de refroidissement par eau, ont généralement un coût initial plus élevé que les simples fours à combustible. Cet investissement est justifié par des coûts d'exploitation à long terme plus faibles et une qualité de matériau supérieure.

Dépendance à l'égard de l'infrastructure électrique

Le processus est très efficace, mais il nécessite un approvisionnement stable et robuste en électricité de haute puissance. Son avantage environnemental est également directement lié à la propreté de la production de cette électricité.

Limitations réfractaires

Le creuset contenant le métal en fusion (le revêtement réfractaire) est un consommable qui s'use avec le temps et doit être remplacé. Le choix du matériau réfractaire est essentiel et doit être compatible avec le métal spécifique à fondre pour éviter les réactions chimiques et la contamination.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre objectif final.

- Si votre objectif principal est la haute pureté ou les alliages spéciaux : L'induction est le choix supérieur en raison de son chauffage propre et sans contact et de son agitation électromagnétique inhérente.

- Si votre objectif principal est la fusion à grand volume et à usage général : Évaluez l'efficacité énergétique de l'induction et ses coûts d'exploitation inférieurs par rapport à l'investissement initial par rapport aux fours traditionnels.

- Si votre objectif principal est un traitement thermique ou un assemblage précis : L'induction offre une vitesse et un contrôle localisés inégalés pour des applications comme la trempe superficielle, le recuit ou le brasage.

En comprenant les principes fondamentaux de la technologie d'induction, vous pouvez tirer parti de ses avantages distincts pour vos besoins de fabrication spécifiques.

Tableau récapitulatif :

| Domaine d'application | Avantage clé | Matériaux courants |

|---|---|---|

| Fusion et coulée à grand volume | Efficacité énergétique, faible perte par oxydation | Fer, Acier, Aluminium |

| Fabrication d'alliages avancés | Agitation automatique et uniforme | Acier inoxydable, Laiton, Bronze |

| Métaux précieux et fontes de haute pureté | Pas de contamination, pureté exceptionnelle | Or, Argent, Platine, Titane |

| Traitement thermique et assemblage | Chauffage précis, localisé et rapide | Pièces en acier pour le recuit, la trempe, le brasage |

Prêt à exploiter la puissance de l'induction pour vos besoins de fusion de métaux ou de traitement thermique ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions avancées de fours à haute température. Que votre application nécessite un four à induction standard ou un système profondément personnalisé pour des exigences expérimentales uniques, notre expertise en fours à moufle, à tube, rotatifs, sous vide et atmosphère, et CVD/PECVD vous assure d'obtenir la performance précise dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre pureté, votre efficacité et votre contrôle. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar