Essentiellement, un four à induction sans noyau est un four électrique haute puissance utilisé pour faire fondre les métaux. Sa fonction principale dans l'industrie de la transformation des métaux est de prendre des charges métalliques solides, telles que de la ferraille, des lingots ou des matériaux recyclés, et de les chauffer efficacement à l'état liquide pour la coulée, l'alliage ou le maintien en température.

Un four à induction sans noyau n'est pas seulement un appareil de chauffage ; c'est un outil polyvalent pour la fusion et l'affinage. Sa valeur clé réside dans sa capacité à fournir une fusion propre, efficace et hautement contrôlée pour une vaste gamme de métaux, ce qui le rend indispensable pour les fonderies et les opérations métallurgiques modernes.

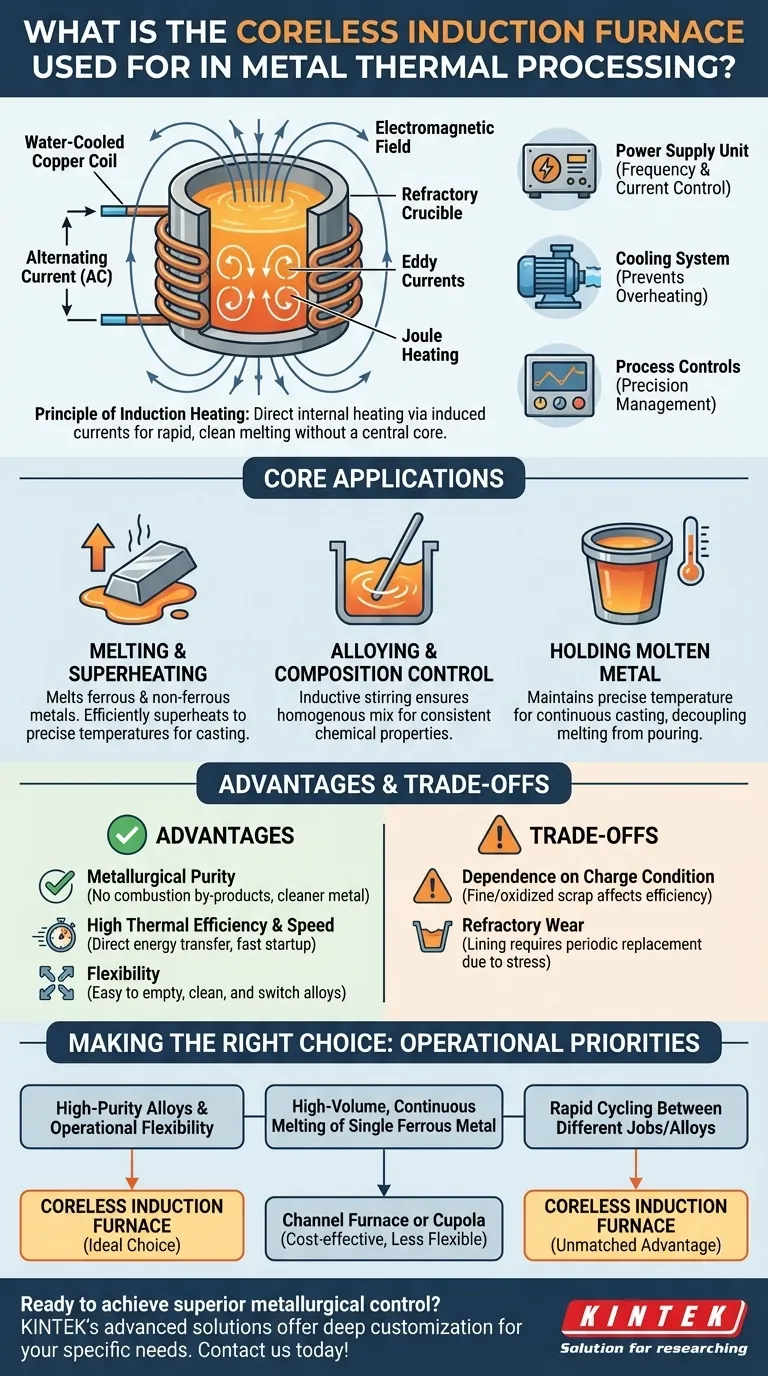

Comment fonctionne un four à induction sans noyau

Pour comprendre ses applications, il faut d'abord saisir son principe de fonctionnement fondamental. Le four n'utilise pas d'éléments chauffants externes ni de combustion.

Le principe du chauffage par induction

Le four est construit autour d'une cuve revêtue de réfractaire, ou creuset, qui contient la charge métallique. Ce creuset est entouré d'une bobine en cuivre refroidie à l'eau.

Lorsqu'un courant alternatif (CA) puissant traverse cette bobine, il génère un champ électromagnétique intense et rapidement variable à l'intérieur du creuset.

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans la charge métallique elle-même. La résistance électrique naturelle du métal provoque son échauffement rapide dû au flux de ces courants de Foucault, un principe connu sous le nom de chauffage Joule. Ce chauffage interne se poursuit jusqu'à ce que le métal fonde.

Composants clés et leurs rôles

Un système complet repose sur plusieurs pièces intégrées. L'unité d'alimentation électrique convertit l'électricité du réseau en la fréquence et le courant élevé spécifiques requis pour la bobine. Un système de refroidissement, utilisant généralement de l'eau, est essentiel pour empêcher la bobine en cuivre de surchauffer et de fondre. Enfin, les commandes de processus modernes permettent aux opérateurs de gérer précisément l'apport de puissance, la température et le temps de fusion.

Applications principales dans la transformation des métaux

Les caractéristiques uniques du chauffage par induction rendent le four sans noyau idéal pour plusieurs tâches critiques dans une fonderie ou une usine métallurgique.

Fusion et surchauffe

C'est le rôle principal du four. Il peut faire fondre tout, des métaux ferreux comme le fer et l'acier aux métaux non ferreux comme le cuivre, l'aluminium et les métaux précieux. Après la fusion, le four peut efficacement ajouter de l'énergie pour surchauffer le métal liquide à la température précise requise pour la coulée.

Alliage et contrôle de la composition

Le champ électromagnétique qui fait fondre le métal crée également une action d'agitation naturelle dans le bain de fusion. Cette agitation inductive garantit que la masse fondue est homogène, ce qui est crucial lors de la création d'alliages spécifiques. Elle permet une répartition uniforme des éléments d'alliage, aboutissant à un produit final avec une composition chimique et des propriétés constantes.

Maintien du métal en fusion

Dans de nombreuses opérations, le four sert également de « maintien ». Après la fusion d'un grand lot, il peut être maintenu à une température de coulée précise. Cela permet à un processus de coulée ou de coulée continue de puiser dans une réserve de métal liquide prête, découplant ainsi le taux de fusion de la vitesse de la chaîne de production.

Comprendre les avantages et les compromis

Aucune technologie n'est parfaite pour tous les scénarios. Choisir un four à induction sans noyau implique de comprendre ses avantages et limites distincts.

Avantage : Pureté métallurgique

Étant donné que la chaleur est générée directement dans le métal, il n'y a pas de sous-produits de combustion (comme dans un four à gaz) pour contaminer la masse fondue. Il en résulte un métal final plus propre et de meilleure qualité, ce qui est essentiel pour les applications exigeantes telles que les composants aérospatiaux ou médicaux.

Avantage : Haute efficacité thermique et rapidité

L'énergie est transférée directement à la charge avec une perte de chaleur minimale vers l'environnement. Cela rend le processus très efficace. De plus, les fours sans noyau ont des temps de démarrage très rapides et peuvent atteindre des taux de fusion élevés.

Avantage : Flexibilité

Un four sans noyau peut être complètement vidé, nettoyé et utilisé pour un alliage différent avec un temps d'arrêt minimal. Cela le rend très flexible pour les fonderies qui produisent une variété de métaux et d'alliages différents, contrairement aux fours à canal qui doivent maintenir un talon en fusion.

Compromis : Dépendance à l'état de la charge

L'efficacité d'un four à induction sans noyau peut être affectée par la nature physique du matériau de charge. Une ferraille très fine, lâche ou fortement oxydée peut ne pas s'accoupler aussi efficacement avec le champ magnétique, entraînant potentiellement une efficacité plus faible et des temps de fusion plus longs.

Compromis : Usure du réfractaire

La chaleur intense et l'action d'agitation électromagnétique exercent un stress important sur le revêtement réfractaire du creuset. Ce revêtement est un élément consommable qui nécessite une surveillance régulière et un remplacement périodique, ce qui représente un coût opérationnel clé.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est les alliages de haute pureté et la flexibilité opérationnelle : Le contrôle supérieur et la fusion propre d'un four à induction sans noyau en font le choix idéal.

- Si votre objectif principal est la fusion continue à haut volume d'un seul métal ferreux : Vous pourriez trouver qu'un four à induction à canal ou un cubilot est une alternative rentable, bien que vous sacrifiiez la flexibilité.

- Si votre objectif principal est le changement rapide entre différents travaux et alliages : La capacité de démarrer, d'arrêter et de vider complètement un four sans noyau lui confère un avantage inégalé.

En fin de compte, le four à induction sans noyau vous permet de produire du métal liquide propre, homogène et contrôlé avec précision sur demande.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Fusion et surchauffe | Chauffage interne rapide et direct de l'état solide à liquide |

| Alliage et contrôle de la composition | L'agitation inductive naturelle assure des alliages homogènes et constants |

| Maintien du métal en fusion | Maintient une température précise pour les opérations de coulée continue |

| Fusion de haute pureté | Aucun contaminant de combustion ; idéal pour les nuances aérospatiales/médicales |

Prêt à obtenir un contrôle métallurgique supérieur et une flexibilité dans votre fonderie ?

Les solutions avancées de fours à induction sans noyau de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir la fusion propre et efficace dont vous avez besoin. Que vous travailliez avec des métaux ferreux, des alliages non ferreux ou des métaux précieux, nos fours offrent le contrôle précis de la température et l'agitation homogène essentiels pour des résultats de haute qualité.

Notre solide capacité de personnalisation profonde nous permet d'adapter le système de four — y compris l'alimentation électrique, le refroidissement et les commandes — à vos matériaux de charge spécifiques et à vos objectifs de production, vous aidant à maximiser l'efficacité et à minimiser l'usure du réfractaire.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie de four à induction sans noyau peut transformer votre traitement thermique des métaux.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques