Essentiellement, les fours à induction sont particulièrement adaptés aux métaux précieux car ils offrent un contrôle inégalé sur les trois facteurs les plus importants : la pureté, la température et l'efficacité. Cette technologie utilise des champs électromagnétiques pour chauffer le métal directement et en interne, ce qui empêche la contamination par des sources de combustible externes, permet une précision chirurgicale de la température et minimise le gaspillage d'énergie courant dans les fours traditionnels.

Le défi fondamental dans le traitement des métaux précieux est de préserver leur immense valeur en empêchant la contamination et la perte de matière. La technologie à induction résout ce problème en offrant une méthode de chauffage propre, contenue et hautement efficace qui fonctionne de l'intérieur vers l'extérieur, garantissant une pureté et un rendement maximum.

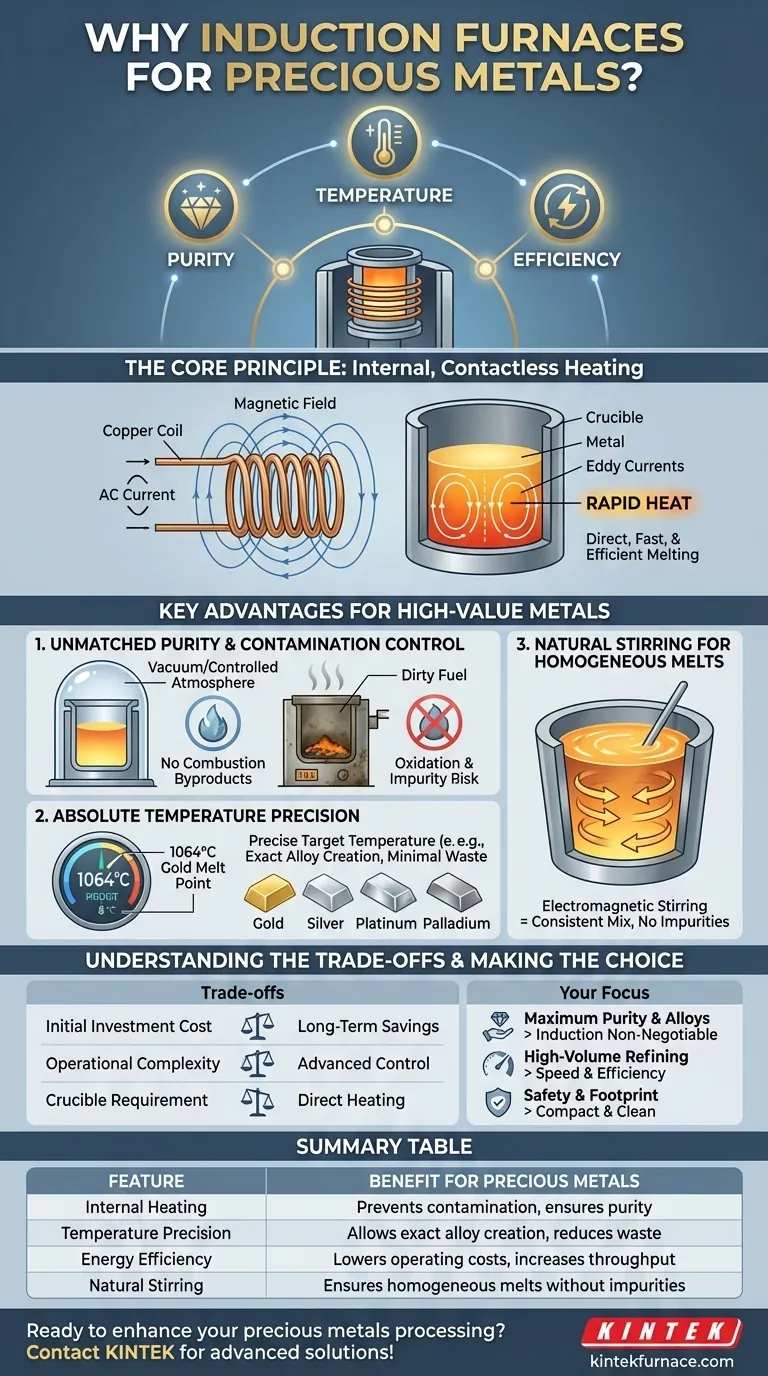

Le principe fondamental : Chauffage interne sans contact

Le génie de l'induction réside dans la manière dont elle génère de la chaleur. Contrairement à un four traditionnel qui chauffe une chambre avec du feu ou des éléments résistifs, un four à induction chauffe le métal lui-même sans contact direct.

Comment fonctionne l'induction électromagnétique

Un système à induction se compose d'un creuset (un récipient pour le métal) entouré d'une bobine de cuivre. Lorsqu'un courant alternatif puissant traverse cette bobine, il crée un champ magnétique à variation rapide.

Ce champ magnétique pénètre le métal conducteur à l'intérieur du creuset, induisant de puissants courants électriques en son sein, connus sous le nom de courants de Foucault. La résistance naturelle du métal à ces courants génère une chaleur immense et rapide — un processus appelé chauffage par résistance.

L'avantage direct : Vitesse et efficacité

Étant donné que la chaleur est générée directement dans le métal, le processus de fusion est incroyablement rapide et efficace. Il n'y a pas d'énergie gaspillée à chauffer d'abord les parois du four ou l'air ambiant. Cela se traduit directement par des coûts énergétiques plus faibles et un débit accru.

Pourquoi cela est important pour les métaux de grande valeur

Les propriétés uniques du chauffage par induction résolvent directement les principaux défis liés au travail avec des matériaux comme l'or, l'argent et les métaux du groupe du platine.

Pureté inégalée et contrôle de la contamination

Les fours traditionnels alimentés au combustible introduisent des sous-produits de combustion directement dans la masse fondue, risquant la contamination. Le chauffage par induction est complètement propre car il ne dépend que de l'électricité.

De plus, le processus peut se dérouler dans un environnement contrôlé avec un faible taux d'oxygène, voire sous vide, ce qui prévient l'oxydation — une cause majeure de perte de matière et d'impureté. L'utilisation de creusets spécialisés et non réactifs fabriqués à partir de matériaux comme le graphite ou la céramique garantit que le récipient lui-même ne contamine pas la masse fondue.

Précision absolue de la température

La création d'alliages spécifiques, tels que l'or 14 carats ou 18 carats, nécessite des températures exactes pour garantir les propriétés et la couleur correctes. Une surchauffe peut vaporiser du métal précieux, entraînant une perte financière directe.

Les systèmes à induction offrent un contrôle de température exceptionnellement précis, permettant aux opérateurs d'atteindre et de maintenir des températures cibles spécifiques avec une déviation minimale. Cette précision est fondamentale pour une qualité constante et une réduction des déchets.

Agitation naturelle pour des masses fondues homogènes

Un effet secondaire des champs magnétiques puissants est une agitation ou un brassage naturel au sein du métal en fusion. Ce brassage électromagnétique garantit que les alliages sont mélangés de manière approfondie et deviennent parfaitement homogènes sans nécessiter d'agitateurs mécaniques qui pourraient introduire des impuretés.

Comprendre les compromis

Bien que très avantageuse, la technologie à induction n'est pas sans considérations. Une analyse objective nécessite de reconnaître ses limites.

Coût d'investissement initial

Le coût d'immobilisation initial d'un système de four à induction est généralement plus élevé que celui d'un simple four à gaz ou à résistance. Cependant, cela est souvent compensé avec le temps par des coûts d'exploitation plus faibles, une efficacité accrue et une réduction des pertes de matière.

Nécessité de creusets conducteurs

Dans certaines configurations, en particulier pour les matériaux non conducteurs, un creuset conducteur (comme le graphite) est nécessaire pour chauffer en premier et transférer ensuite cette chaleur au matériau à l'intérieur. Pour les métaux précieux, qui sont eux-mêmes conducteurs, c'est moins problématique car le métal chauffe directement.

Complexité opérationnelle

Les fours à induction modernes sont hautement automatisés, mais ce sont des machines plus complexes qu'un simple chalumeau. Un fonctionnement et un entretien appropriés nécessitent un certain degré de compréhension technique pour garantir la sécurité et la longévité.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la pureté maximale et la création d'alliages complexes : Le contrôle inégalé de la contamination et la précision de la température du chauffage par induction sont non négociables.

- Si votre objectif principal est le raffinage et la fusion à haut volume : La vitesse, l'efficacité énergétique et les faibles coûts d'exploitation de la technologie à induction offriront le meilleur retour sur investissement.

- Si votre objectif principal est la sécurité de l'opérateur et un encombrement réduit : Les unités à induction compactes et autonomes offrent un environnement de travail beaucoup plus sûr et plus propre par rapport aux méthodes à flamme nue ou aux anciennes méthodes à résistance.

En fin de compte, la technologie à induction est devenue la norme de l'industrie pour les métaux précieux car elle offre un niveau de contrôle supérieur sur le processus, protégeant directement la valeur du matériau.

Tableau récapitulatif :

| Caractéristique | Avantage pour les métaux précieux |

|---|---|

| Chauffage interne | Prévient la contamination, assure la pureté |

| Précision de la température | Permet la création d'alliages exacts, réduit les déchets |

| Efficacité énergétique | Abaisse les coûts d'exploitation, augmente le débit |

| Agitation naturelle | Assure des masses fondues homogènes sans impuretés |

Prêt à améliorer votre traitement des métaux précieux avec des solutions de fours à induction avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées aux besoins uniques de votre laboratoire. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à atteindre une pureté, une efficacité et des économies supérieures dans vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance