À la base, un circuit de chauffage par induction est un dispositif qui génère un champ magnétique puissant à haute fréquence pour chauffer des matériaux électriquement conducteurs sans aucun contact physique. Il fonctionne sur le principe de l'induction électromagnétique, créant des courants internes au sein du matériau cible lui-même. Cette méthode est principalement utilisée dans les milieux industriels pour des processus comme le forgeage des métaux, la fusion, le brasage et le traitement thermique précis.

La véritable innovation d'un chauffage par induction ne réside pas seulement dans l'utilisation du magnétisme pour créer de la chaleur. C'est l'utilisation d'un circuit de réservoir résonant pour créer un champ électromagnétique extrêmement efficace et précisément contrôlé, permettant un chauffage rapide, propre et ciblé que le chauffage à flamme ou par résistance ne peut égaler.

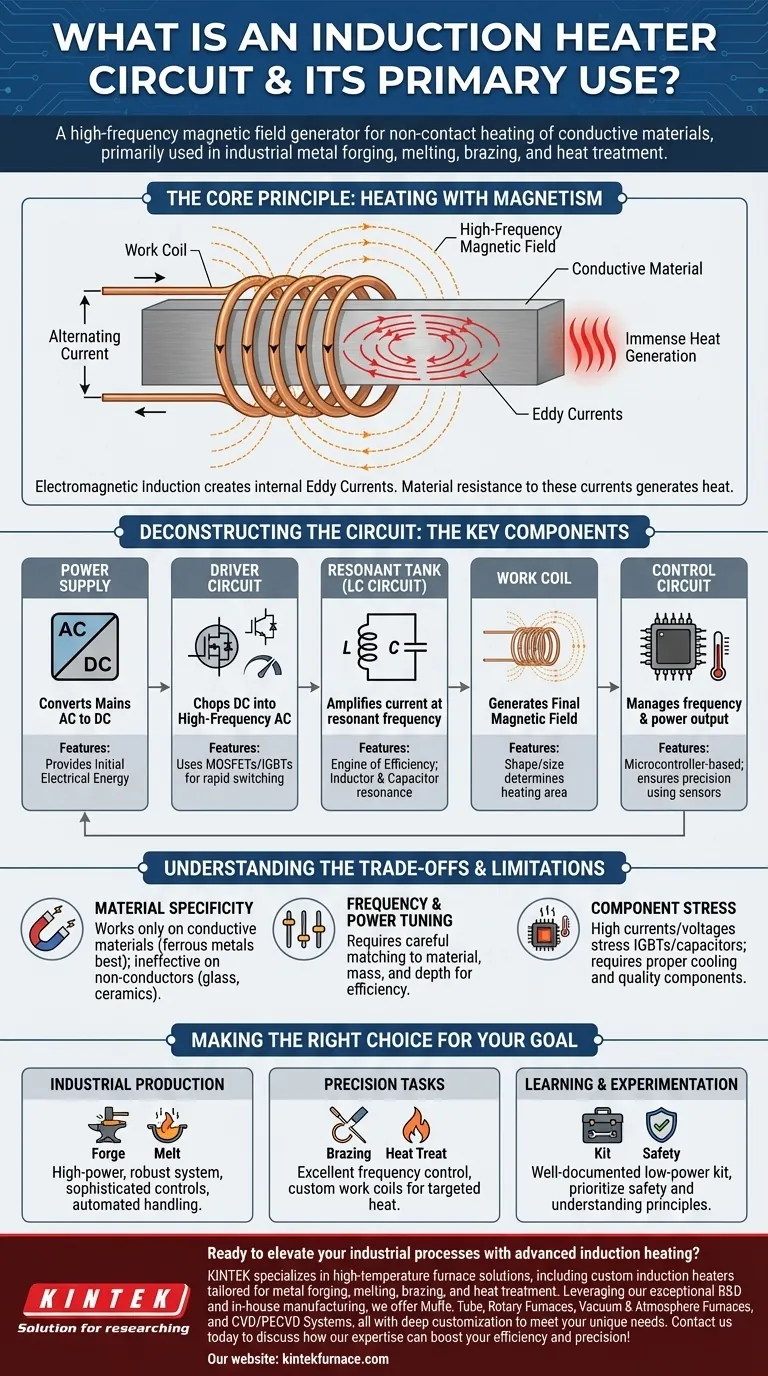

Le principe fondamental : chauffer avec le magnétisme

L'ensemble du processus est régi par une loi fondamentale de la physique découverte par Michael Faraday.

Induction électromagnétique

Lorsque vous faites passer un courant alternatif à travers une bobine de fil, cela génère un champ magnétique fluctuant autour d'elle. Si vous placez un objet conducteur (comme une pièce d'acier) à l'intérieur de ce champ, le champ induit des courants électriques à l'intérieur de l'objet.

Le rôle des courants de Foucault

Ces courants induits sont appelés courants de Foucault. En raison de la résistance électrique naturelle du matériau, le flux de ces courants de Foucault génère une chaleur immense. Pensez-y comme la création d'innombrables éléments chauffants microscopiques directement à l'intérieur du matériau lui-même.

Déconstruction du circuit : les composants clés

Un chauffage par induction est un système où chaque partie joue un rôle essentiel. La conception peut varier, mais la plupart des circuits partagent ces composants de base.

L'alimentation électrique

C'est le point de départ, fournissant l'énergie électrique initiale. Elle convertit la tension CA du secteur en tension CC requise par le circuit de commande.

Le circuit de commande : l'interrupteur haute vitesse

Le travail du pilote est de prendre l'alimentation CC stable et de la "hacher" en un courant alternatif à haute fréquence. Il utilise de puissants interrupteurs à semi-conducteurs comme les MOSFET ou les IGBT (Transistors Bipolaires à Grille Isolée) qui peuvent s'allumer et s'éteindre des milliers, voire des millions de fois par seconde.

La bobine de travail : le cœur du système

C'est la bobine de cuivre qui génère le champ magnétique final. Sa forme et sa taille sont critiques, car elles déterminent la forme et l'intensité du champ magnétique et, par conséquent, l'endroit où le chauffage se produit sur la pièce à usiner.

Le réservoir résonant (circuit LC) : le moteur de l'efficacité

C'est la partie la plus cruciale du circuit. La bobine de travail (qui est une inductance, L) est associée à un banc de condensateurs (C). Ensemble, ils forment un circuit LC, également connu sous le nom de réservoir résonant.

Ce réservoir a une fréquence de résonance naturelle. En pilotant le circuit à cette fréquence spécifique, l'énergie oscille entre le champ magnétique de la bobine et le champ électrique des condensateurs avec très peu de pertes. Cette résonance amplifie considérablement le courant dans la bobine de travail, créant un champ magnétique exceptionnellement fort et maximisant l'efficacité du chauffage.

Le circuit de commande : le cerveau de l'opération

Un circuit de commande, souvent utilisant un microcontrôleur, gère l'ensemble du processus. Il ajuste la fréquence et la puissance de sortie du circuit de commande pour maintenir la température souhaitée, souvent en utilisant les retours de capteurs comme les thermocouples. Cela permet des cycles de chauffage incroyablement précis et reproductibles.

Comprendre les compromis et les limites

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Spécificité des matériaux

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Il est très efficace sur les métaux ferreux comme le fer et l'acier, mais moins sur des matériaux comme l'aluminium et le cuivre, et il ne fonctionne pas du tout sur les non-conducteurs comme le verre ou la céramique.

Réglage de la fréquence et de la puissance

Le système n'est pas "plug-and-play". La fréquence de fonctionnement et le niveau de puissance doivent être soigneusement adaptés au type de matériau, à la masse de l'objet chauffé et à la profondeur de chauffage souhaitée. Un circuit mal réglé sera inefficace et pourrait ne pas chauffer l'objet efficacement.

Contrainte des composants

Les courants et tensions élevés présents dans un réservoir résonant exercent une contrainte importante sur les composants du pilote (IGBT/MOSFET) et les condensateurs. Un refroidissement approprié et l'utilisation de composants de haute qualité sont essentiels pour la fiabilité et pour prévenir une défaillance catastrophique.

Faire le bon choix pour votre objectif

Pour appliquer cette technologie, vous devez aligner la conception du circuit avec votre objectif spécifique.

- Si votre objectif principal est la production industrielle (forgeage, fusion) : Vous avez besoin d'un système robuste et de haute puissance avec des contrôles de température sophistiqués et une manipulation automatisée.

- Si votre objectif principal est les tâches de précision (brasage, traitement thermique) : Vous avez besoin d'un système avec un excellent contrôle de fréquence et des bobines de travail conçues sur mesure pour délivrer de la chaleur à des zones très spécifiques.

- Si votre objectif principal est l'apprentissage et l'expérimentation : Commencez par un kit de faible puissance bien documenté et privilégiez la compréhension des principes du circuit LC résonant et de la sécurité du pilote.

En maîtrisant ces principes, vous pouvez exploiter la puissance de l'électromagnétisme pour un chauffage propre, rapide et précis.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Alimentation électrique | Convertit le CA en CC | Fournit l'énergie électrique initiale |

| Circuit de commande | Hache le CC en CA haute fréquence | Utilise des MOSFET/IGBT pour une commutation rapide |

| Bobine de travail | Génère un champ magnétique | Bobine de cuivre, détermine la zone de chauffage |

| Réservoir résonant (circuit LC) | Amplifie le courant pour l'efficacité | Utilise une inductance et un condensateur pour la résonance |

| Circuit de contrôle | Gère la fréquence et la puissance | Basé sur microcontrôleur, assure la précision |

Prêt à améliorer vos processus industriels avec un chauffage par induction avancé ? KINTEK est spécialisé dans les solutions de fours à haute température, y compris les chauffages par induction personnalisés pour le forgeage des métaux, la fusion, le brasage et le traitement thermique. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut augmenter votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides