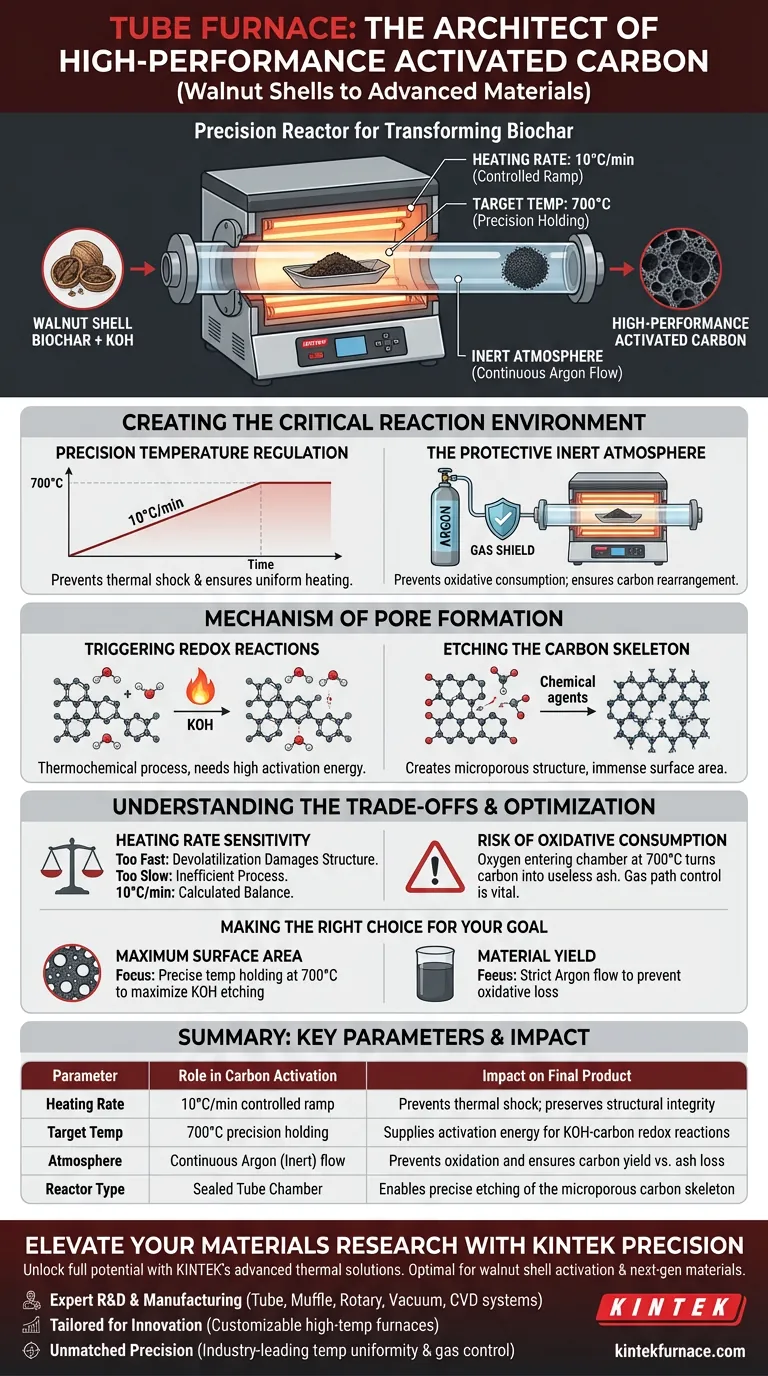

Un four tubulaire sert de réacteur de précision nécessaire pour convertir le biochar de coquilles de noix en charbon actif haute performance. Il crée un environnement thermique strictement contrôlé — chauffant spécifiquement à un taux de 10 °C par minute jusqu'à une cible de 700 °C sous gaz argon — pour faciliter la réaction chimique critique entre le biochar et l'agent activant, généralement l'hydroxyde de potassium (KOH).

Le four tubulaire n'est pas simplement une source de chaleur ; c'est l'architecte de la structure interne du matériau. En maintenant un champ thermique précis et sans oxygène, il pilote les réactions redox spécifiques qui attaquent le squelette carboné, déterminant directement la surface spécifique finale et l'efficacité d'adsorption.

Créer l'environnement réactionnel critique

La production de carbone haute performance nécessite des conditions qu'un four standard ne peut pas fournir. Le four tubulaire crée un "champ thermique" très spécifique qui régit la transformation du précurseur de coquille de noix.

Régulation précise de la température

Le four doit augmenter la température à un rythme contrôlé, par exemple 10 degrés Celsius par minute. Il agit comme un régulateur de la vitesse de réaction.

Cette montée lente et régulière évite le choc thermique et assure un chauffage uniforme dans tout le matériau. Une fois la température cible (généralement 700 °C) atteinte, le four la maintient avec une grande précision pour soutenir la réaction.

L'atmosphère inerte protectrice

Le carbone haute performance ne peut pas être produit en présence d'air. Le four tubulaire utilise une chambre scellée pour maintenir un flux continu de gaz inerte, tel que l'argon.

Ce "bouclier gazeux" empêche le carbone de brûler (s'oxyder) à haute température. Il garantit que les atomes de carbone sont réarrangés plutôt que détruits.

Mécanisme de formation des pores

La caractéristique déterminante du charbon actif "haute performance" est sa structure microporeuse. Le four tubulaire est l'outil qui permet physiquement la chimie nécessaire à la création de ces pores.

Déclenchement des réactions redox

À l'intérieur du four, la chaleur élevée déclenche une réaction chimique redox entre le biochar de coquilles de noix et l'hydroxyde de potassium (KOH) imprégné.

Il s'agit d'un processus thermochimique qui ne peut pas se produire efficacement à des températures plus basses ou avec une chaleur inégale. Le four fournit l'énergie d'activation nécessaire pour initier cet échange chimique spécifique.

Gravure du squelette carboné

Au fur et à mesure que la réaction progresse, les agents chimiques "attaquent" le squelette carboné. Ce processus élimine des atomes de carbone spécifiques du réseau.

Cette gravure crée un vaste réseau de micropores à l'intérieur du biochar. Ces pores sont ce qui confère au produit final sa surface spécifique immense et ses capacités d'adsorption supérieures.

Comprendre les compromis

Bien que le four tubulaire soit l'outil optimal pour ce processus, une mauvaise utilisation peut entraîner une défaillance du matériau. Comprendre ces variables est essentiel pour obtenir des résultats cohérents.

Sensibilité aux vitesses de chauffage

La vitesse de chauffage est une variable importante. Si la température augmente trop rapidement, le processus de dévolatilisation peut devenir violent, endommageant la structure poreuse.

Inversement, si le chauffage est trop lent, le processus devient inefficace. Le taux de 10 °C/min est un équilibre calculé pour maximiser l'intégrité structurelle.

Le risque de consommation oxydative

L'intégrité de l'atmosphère inerte est non négociable. Si le joint du four échoue ou si le débit de gaz est interrompu, de l'oxygène entrera dans la chambre.

À 700 °C, l'oxygène provoque une "consommation oxydative", transformant efficacement votre charbon actif de grande valeur en cendres inutiles. Le système de contrôle du trajet du gaz est aussi vital que les éléments chauffants.

Faire le bon choix pour votre objectif

La manière dont vous utilisez le four tubulaire dicte les propriétés spécifiques du charbon actif de coquille de noix final.

- Si votre objectif principal est la Surface Spécifique Maximale : Privilégiez un maintien précis de la température à 700 °C pour maximiser l'effet de gravure du KOH sans effondrer la structure poreuse.

- Si votre objectif principal est le Rendement Matériel : Un contrôle strict du débit d'argon est essentiel pour éviter la perte oxydative du substrat carboné pendant la phase de haute température.

Le four tubulaire transforme le potentiel brut en performance en équilibrant l'énergie thermique avec la précision chimique.

Tableau récapitulatif :

| Paramètre | Rôle dans l'activation du carbone | Impact sur le produit final |

|---|---|---|

| Vitesse de chauffage | Montée contrôlée de 10 °C/min | Évite le choc thermique ; préserve l'intégrité structurelle |

| Température cible | Maintien précis à 700 °C | Fournit l'énergie d'activation pour les réactions redox KOH-carbone |

| Atmosphère | Flux continu d'argon (inerte) | Prévient l'oxydation et assure le rendement en carbone par rapport à la perte de cendres |

| Type de réacteur | Chambre tubulaire scellée | Permet une gravure précise du squelette carboné microporeux |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos précurseurs de biomasse avec les solutions thermiques avancées de KINTEK. Que vous optimisiez l'activation de coquilles de noix ou que vous développiez des matériaux de stockage d'énergie de nouvelle génération, nos systèmes fournissent la stabilité et le contrôle requis pour des résultats de classe mondiale.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance.

- Adaptés à l'innovation : Fours de laboratoire haute température entièrement personnalisables, conçus pour vos besoins de recherche uniques.

- Précision inégalée : Uniformité de température et contrôle du trajet de gaz de pointe pour prévenir les pertes oxydatives.

Prêt à transformer le potentiel brut en carbone haute performance ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire de laboratoire contribue-t-il à la science de l'environnement ? Déverrouillez un contrôle précis pour l'analyse des polluants et des matériaux

- Comment les fours tubulaires de laboratoire contribuent-ils au frittage de Ba0.95La0.05(Fe1-xYx)O3-δ ? Contrôle précis de l'atmosphère

- Quelle est la fonction des tubes scellés sous vide et du chauffage contrôlé ? Maîtriser l'incorporation de précurseurs de ruthénium

- Quels matériaux sont utilisés pour les tubes des fours à tube vertical et pourquoi ? Choisissez le bon tube pour réussir vos opérations à haute température.

- Quelle est la fonction des tubes de silice scellés sous vide dans la synthèse de FeTeSe ? Assurer la pureté et la stœchiométrie précise

- Quel est le rôle d'un four tubulaire dans la conversion de la poudre de marc de café en biochar ? Maîtriser la pyrolyse de précision

- Quel rôle joue un four de recuit tubulaire dans la préparation de catalyseurs nanoporeux NiPt ? Activation vitale du catalyseur

- Pourquoi le contrôle précis de la température dans un four tubulaire est-il essentiel pour les catalyseurs au rhénium ? Assurer une calcination optimale de l'alumine