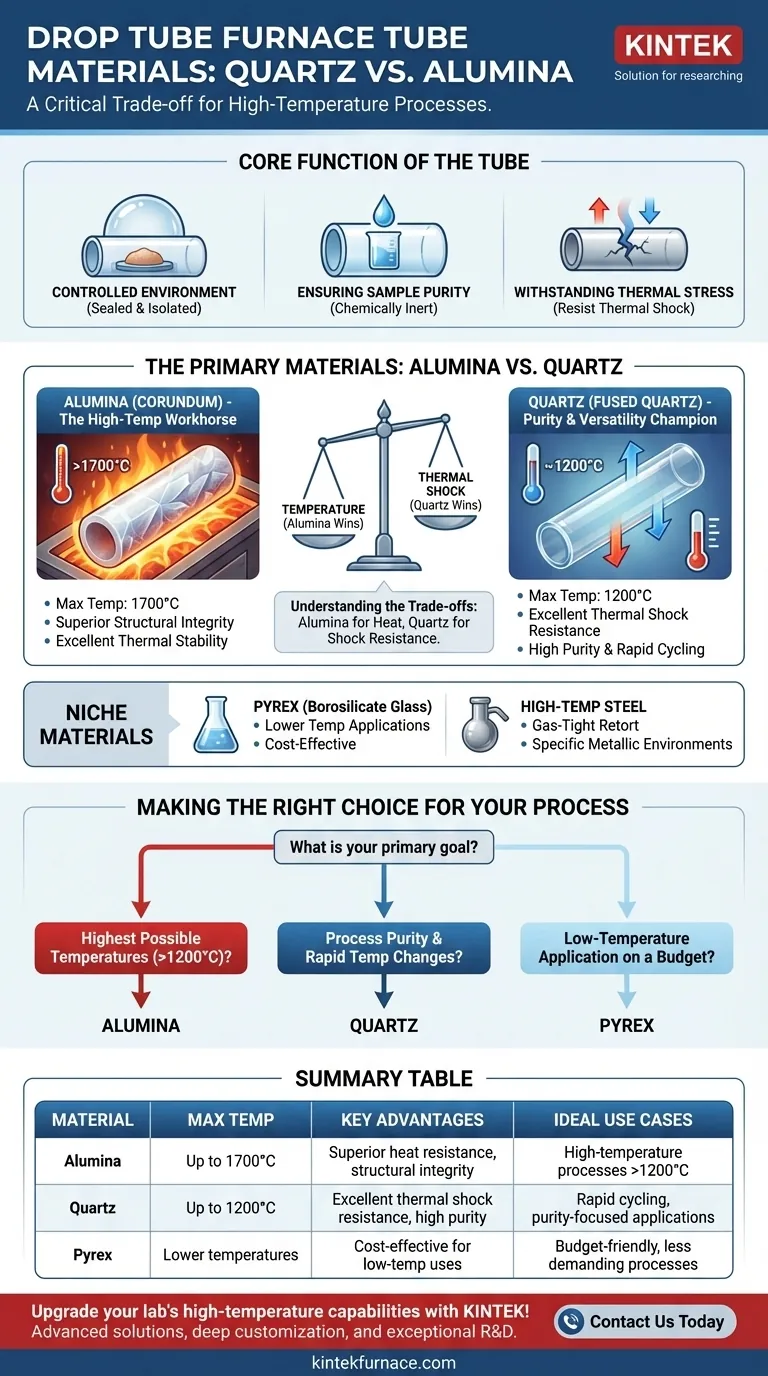

Le choix du matériau du tube dans un four à tube vertical est crucial, car il a un impact direct sur le succès et l'intégrité du processus à haute température. Les tubes sont presque toujours fabriqués à partir de quartz ou d'alumine (corindon). Ces matériaux sont sélectionnés parce qu'ils peuvent résister à des températures extrêmes et aux réactions chimiques, garantissant que l'échantillon reste pur et non contaminé par le tube lui-même.

La décision entre le quartz et l'alumine n'est pas arbitraire ; c'est un compromis critique. L'alumine est choisie pour sa résistance thermique supérieure aux températures les plus élevées, tandis que le quartz est préféré pour sa capacité exceptionnelle à gérer des changements de température rapides sans se fissurer.

La fonction principale du tube de four

Avant de comparer les matériaux, il est essentiel de comprendre le rôle du tube. Il ne s'agit pas seulement d'un conteneur ; c'est un composant conçu qui remplit plusieurs fonctions critiques.

Créer un environnement contrôlé

Le rôle principal du tube est de créer un environnement scellé et isolé. Il sépare l'échantillon des éléments chauffants du four et de l'atmosphère extérieure, permettant un contrôle précis des conditions du processus, comme le travail sous vide ou dans un gaz spécifique.

Assurer la pureté de l'échantillon

Le matériau du tube doit être chimiquement inerte. À haute température, la réactivité augmente considérablement, et un mauvais matériau pourrait lixivier des impuretés dans votre échantillon, corrompant les résultats expérimentaux.

Résister aux contraintes thermiques

Le tube doit maintenir son intégrité structurelle pendant les cycles de chauffage et de refroidissement rapides. La capacité à supporter ce choc thermique sans se fracturer est une caractéristique de performance clé qui varie considérablement d'un matériau à l'autre.

Comparaison des principaux matériaux de tube

Bien qu'il existe d'autres matériaux pour des applications spécifiques, le choix pour la plupart des fours à tube vertical se résume à une décision entre l'alumine et le quartz.

Alumine (Corindon) : Le cheval de bataille des hautes températures

L'alumine est le matériau de choix lorsque les températures les plus élevées sont requises, souvent évaluée pour une utilisation continue jusqu'à 1700°C.

Son principal avantage est son excellente stabilité thermique et son intégrité structurelle à des températures extrêmes où d'autres matériaux échoueraient.

Quartz (Quartz fondu) : Le champion de la pureté et de la polyvalence

Le quartz est un matériau extrêmement polyvalent connu pour sa grande pureté et son exceptionnelle résistance aux chocs thermiques. Il peut être chauffé et refroidi très rapidement sans risque de fissuration.

Cependant, sa limite de température est inférieure à celle de l'alumine, généralement autour de 1200°C pour une utilisation continue. C'est le choix idéal pour une large gamme de processus qui exigent pureté et cycles rapides en dessous de ce seuil de température.

Autres matériaux de niche

Le Pyrex est un type de verre borosilicaté qui peut être utilisé pour des applications à basse température, mais il manque de la résistance thermique du quartz ou de l'alumine.

L'acier résistant aux hautes températures est parfois utilisé pour construire une "retorte" étanche aux gaz, en particulier dans les fours où un environnement métallique est acceptable ou souhaité, mais il est moins courant pour les fours à tube vertical de laboratoire standard et de haute pureté.

Comprendre les compromis

Le choix du bon matériau nécessite d'équilibrer des priorités concurrentes. Un matériau idéal pour une application peut être totalement inadapté pour une autre.

Température vs. Choc thermique

C'est le compromis le plus critique. L'alumine peut atteindre des températures plus élevées, mais elle est plus susceptible de se fissurer si elle est chauffée ou refroidie trop rapidement. Le quartz ne peut pas atteindre les mêmes températures de pointe, mais son faible coefficient de dilatation thermique le rend incroyablement résistant aux chocs thermiques.

Compatibilité chimique

Le quartz et l'alumine sont tous deux très inertes, mais leur compatibilité avec des produits chimiques agressifs spécifiques à haute température peut différer. La nature chimique exacte de votre processus doit être vérifiée avec les tableaux de résistance chimique du matériau.

Coût et manipulation

Les tubes en alumine sont souvent plus robustes et résistants à la dévitrification (cristallisation) à haute température. Le quartz, bien qu'incroyablement résistant aux chocs thermiques, est une vitrocéramique qui peut être plus fragile aux chocs mécaniques.

Faire le bon choix pour votre processus

Vos paramètres de processus spécifiques dicteront le bon choix de matériau. Pour simplifier la décision, considérez votre objectif principal.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 1200°C) : L'alumine (corindon) est le choix nécessaire pour sa stabilité thermique inégalée.

- Si votre objectif principal est la pureté du processus et les changements rapides de température : Le quartz est l'option supérieure, à condition que votre température de fonctionnement reste inférieure à environ 1200°C.

- Si votre objectif principal est une application à basse température avec un budget serré : Le Pyrex peut être une alternative viable pour des processus moins exigeants.

Comprendre ces propriétés des matériaux vous permet de sélectionner le tube précis qui garantit la sécurité, l'intégrité et le succès de vos expériences à haute température.

Tableau récapitulatif :

| Matériau | Température Max | Avantages Clés | Cas d'utilisation idéaux |

|---|---|---|---|

| Alumine | Jusqu'à 1700°C | Résistance thermique supérieure, intégrité structurelle à hautes températures | Processus à haute température au-dessus de 1200°C |

| Quartz | Jusqu'à 1200°C | Excellente résistance aux chocs thermiques, haute pureté | Cycles de température rapides, applications axées sur la pureté |

| Pyrex | Températures inférieures | Rentable pour les utilisations à basse température | Processus économiques et moins exigeants |

Améliorez les capacités de votre laboratoire en haute température avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des solutions de fours avancées comme les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent améliorer l'efficacité et les résultats de vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité