Le contrôle précis de la température dans un four tubulaire est le facteur déterminant des performances ultimes des catalyseurs au rhénium supportés sur de l'alumine. Lors de la calcination de précurseurs tels que le nitrate d'aluminium nonahydraté, le maintien de températures stables à des points cibles spécifiques, généralement 400°C ou 600°C, est essentiel pour contrôler strictement la phase de l'alumine et la densité des groupes hydroxyles de surface, qui servent de sites d'ancrage pour les ions rhénium.

L'historique thermique du support dicte sa chimie de surface. Sans une régulation précise de la température, vous ne pouvez pas garantir le comportement d'adsorption cohérent requis pour une distribution uniforme des centres catalytiques actifs.

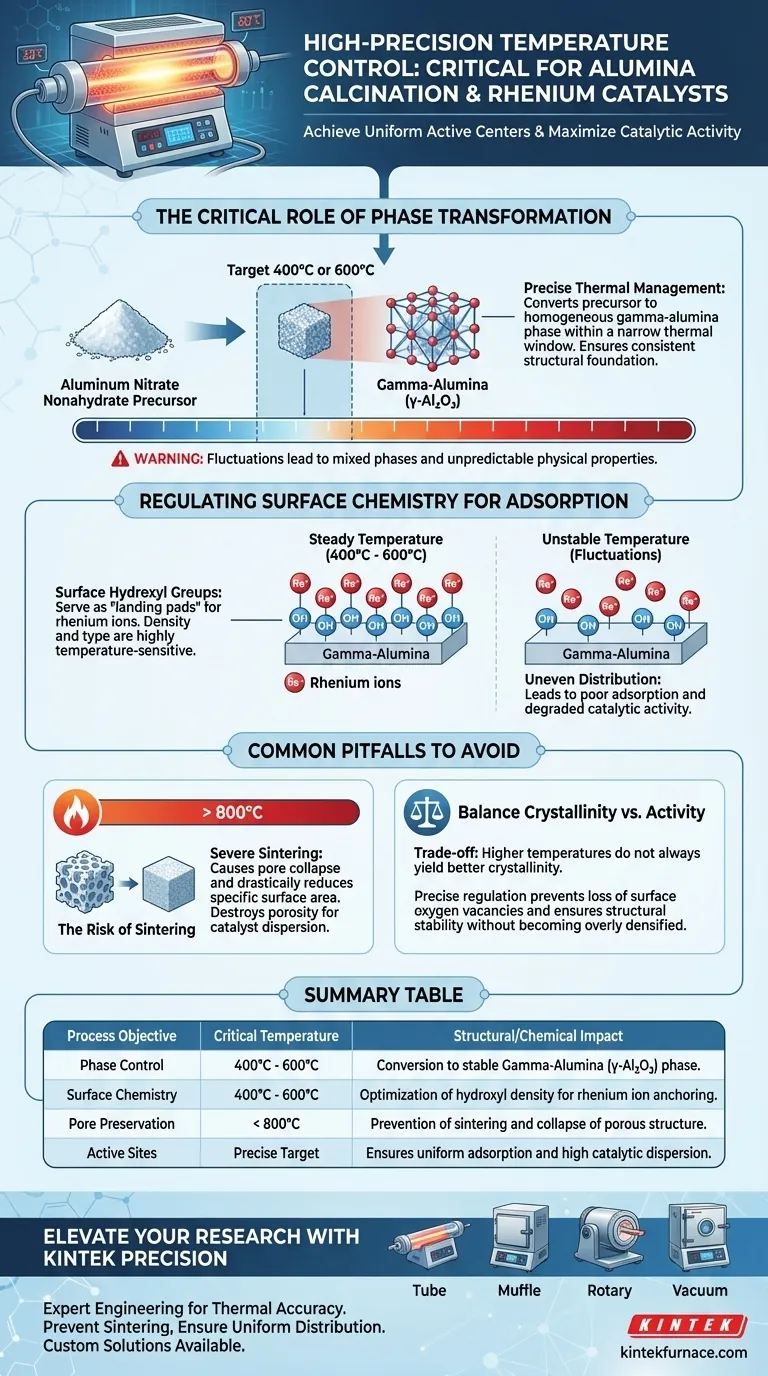

Le rôle critique de la transformation de phase

Cibler la phase gamma-alumine

L'objectif principal de la calcination dans ce contexte est de convertir le précurseur en une phase cristalline spécifique, notamment la gamma-alumine (gamma-Al2O3).

La transition du nitrate d'aluminium nonahydraté à la gamma-alumine se produit dans une fenêtre thermique étroite. Les fluctuations du four tubulaire empêchent la formation d'une phase homogène, entraînant des incohérences structurelles dans le matériau support.

Établir les fondations structurelles

La structure physique du support est "verrouillée" pendant ce processus de chauffage. Une gestion thermique précise garantit que le matériau atteint la bonne cristallinité sans compromettre son intégrité mécanique.

Les variations de chaleur peuvent entraîner des phases mixtes, qui possèdent souvent des propriétés physiques différentes réagissant de manière imprévisible lors des étapes de traitement ultérieures.

Réguler la chimie de surface pour l'adsorption

Contrôler les groupes hydroxyles de surface

L'aspect le plus nuancé de ce processus est la régulation des groupes hydroxyles de surface. La densité et le type de ces groupes sont très sensibles à la température.

Ces groupes hydroxyles ne sont pas de simples sous-produits ; ils servent de "zones d'atterrissage" chimiques pour les ions rhénium.

Impact sur la distribution du rhénium

Lors du processus d'imprégnation ultérieur, le comportement des ions rhénium est directement dicté par les hydroxyles de surface disponibles.

Si la température est trop basse ou trop élevée, la chimie de surface change, entraînant une mauvaise adsorption. Cela se traduit par une distribution inégale des centres actifs, dégradant finalement l'activité catalytique du produit final.

Pièges courants à éviter

Le risque de frittage

Bien que distinct de l'objectif principal de création de gamma-alumine, il est crucial de comprendre les dangers d'une chaleur excessive. Comme indiqué dans les principes généraux de calcination, des températures approchant 800°C peuvent entraîner un frittage sévère.

Le frittage provoque l'effondrement de la structure poreuse et réduit considérablement la surface spécifique. Cette dégradation physique détruit la porosité nécessaire à une dispersion élevée du catalyseur.

Équilibrer cristallinité et activité

Une erreur courante consiste à supposer que des températures plus élevées donnent toujours une meilleure cristallinité. En réalité, il existe un compromis entre la stabilité structurelle et l'activité de surface.

Une régulation précise empêche la perte de vacances d'oxygène de surface et garantit que le matériau ne passe pas dans un état inactif ou trop densifié.

Faire le bon choix pour votre objectif

Pour optimiser la préparation de votre catalyseur au rhénium, alignez votre profil thermique sur vos objectifs chimiques spécifiques :

- Si votre objectif principal est de maximiser la dispersion du rhénium : Privilégiez la stabilité à 400°C ou 600°C pour optimiser la densité des groupes hydroxyles pour une adsorption ionique uniforme.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four empêche les dépassements de température (par exemple, vers 800°C) pour éviter le frittage et l'effondrement des pores.

Résumé final : La précision de votre four tubulaire n'est pas seulement une variable de processus ; c'est l'interrupteur qui contrôle la chimie de surface nécessaire pour ancrer efficacement le rhénium.

Tableau récapitulatif :

| Objectif du processus | Température critique | Impact structurel/chimique |

|---|---|---|

| Contrôle de phase | 400°C - 600°C | Conversion en phase stable de Gamma-Alumine (γ-Al2O3) |

| Chimie de surface | 400°C - 600°C | Optimisation de la densité des hydroxyles pour l'ancrage des ions rhénium |

| Préservation des pores | < 800°C | Prévention du frittage et de l'effondrement de la structure poreuse |

| Sites actifs | Cible précise | Assure une adsorption uniforme et une dispersion catalytique élevée |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Obtenir la phase gamma-alumine et la chimie de surface parfaites nécessite une précision thermique que seule une ingénierie experte peut fournir. KINTEK équipe les chercheurs de laboratoire et les fabricants industriels de fours tubulaires, à moufle, rotatifs et sous vide haute performance conçus pour les processus de calcination les plus sensibles.

Nos systèmes offrent la régulation de température de haute précision nécessaire pour prévenir le frittage et assurer une distribution uniforme du rhénium sur vos supports d'alumine. Que vous ayez besoin d'une configuration standard ou d'un système CVD conçu sur mesure, notre équipe de R&D est prête à construire une solution adaptée à vos besoins catalytiques uniques.

Prêt à optimiser vos profils thermiques ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée.

Guide Visuel

Références

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire ? Maîtriser le contrôle atmosphérique pour la recherche sur les batteries à état solide

- Pourquoi un four tubulaire à vide poussé est-il nécessaire pour la synthèse de carbone magnétique mésoporeux ? Obtenez une pureté de phase dès aujourd'hui.

- Pourquoi l'encapsulation des matières premières dans un tube de quartz scellé sous vide est-elle nécessaire à la croissance des cristaux ? Clé de la pureté

- Quel rôle joue un four à tube tombant (DTF) ? Perspectives d'experts sur la simulation de la combustion industrielle

- Comment un four de chauffage spécialisé au quartz assure-t-il la précision ? Maîtriser la thermoluminescence à haute température

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment les fours tubulaires à double zone facilitent-ils la croissance de cristaux uniques de BiRe2O6 ? Explication du contrôle précis du gradient

- Quel rôle les tubes à vide en quartz jouent-ils dans la synthèse des précurseurs de Cu2Se ? Assurer la pureté et la stœchiométrie précise