Un four de recuit tubulaire sert de chambre d'activation critique dans la synthèse de catalyseurs nanoporeux Nickel-Platine (NiPt). En fournissant un environnement à haute température, précisément contrôlé, sous atmosphère réductrice (généralement Hydrogène/Argon), le four remplit la double fonction de nettoyage de la surface du catalyseur et de finalisation de sa structure atomique interne.

Point essentiel à retenir Le four de recuit tubulaire transforme les nanoparticules brutes synthétisées en catalyseurs haute performance. Il y parvient en éliminant les impuretés organiques résiduelles et en induisant le réarrangement atomique nécessaire, garantissant que le catalyseur est à la fois chimiquement actif et structurellement stable.

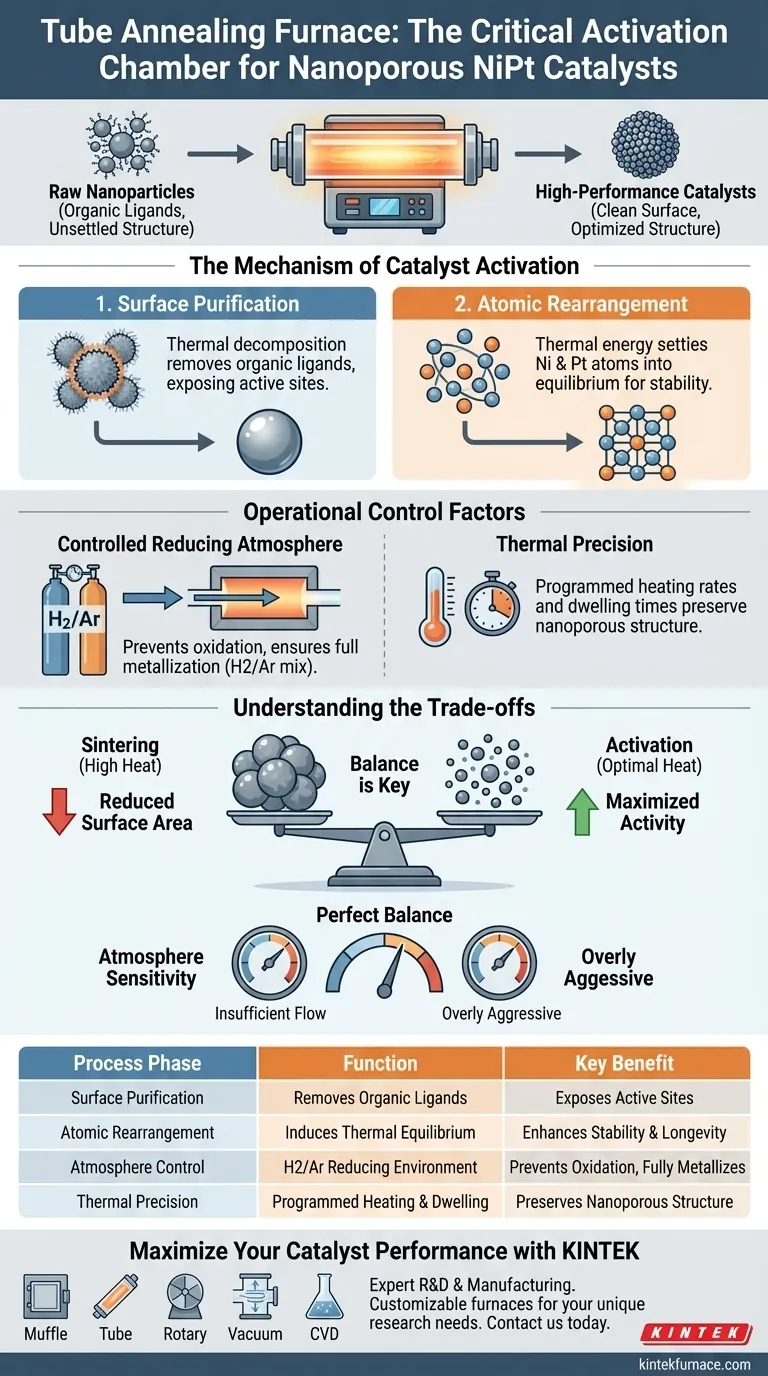

Le Mécanisme d'Activation du Catalyseur

La préparation des catalyseurs NiPt ne s'arrête pas à la synthèse chimique ; le matériau doit être "cuit" pour fonctionner correctement. Le four tubulaire facilite deux processus physiques essentiels à la performance.

Purification de Surface

Lors de la synthèse chimique initiale des nanoparticules, des ligands organiques sont souvent utilisés comme agents stabilisants. Bien que nécessaires à la formation, ces ligands recouvrent la surface des particules.

S'ils restent en place, ces composés organiques bloquent les sites actifs où se produisent les réactions catalytiques. Le four tubulaire utilise une chaleur élevée pour décomposer thermiquement et éliminer ces ligands organiques résiduels, exposant la surface métallique réactive.

Réarrangement Atomique

Les nanoparticules brutes possèdent souvent une structure atomique instable ou aléatoire. L'énergie thermique fournie par le four induit un réarrangement atomique au sein de l'alliage NiPt.

Ce processus optimise la structure cristalline. Il stabilise les atomes de Nickel et de Platine dans un équilibre thermodynamique plus favorable, ce qui améliore considérablement la stabilité chimique et la longévité du matériau lors de son utilisation réelle.

Facteurs de Contrôle Opérationnel

Pour obtenir la structure nanoporeuse souhaitée, le four doit offrir plus que de la chaleur ; il doit offrir de la précision.

Atmosphère Réductrice Contrôlée

La chambre du four permet l'introduction de gaz spécifiques, notamment un mélange d'Hydrogène et d'Argon (H2/Ar).

Cette atmosphère réductrice empêche les métaux de s'oxyder (rouiller) à haute température. De plus, elle facilite la réduction des précurseurs métalliques qui ne se sont pas entièrement métallisés, garantissant que le produit final est composé de nanoparticules métalliques actives plutôt que d'oxydes inactifs.

Précision Thermique

Le four permet un recuit programmé. Cela implique une gestion précise du taux de chauffage et du temps de maintien (combien de temps il reste à la température cible).

Un contrôle thermique précis garantit que l'élimination des groupes de surface et l'ajustement des propriétés chimiques se produisent physiquement sans effondrer la structure poreuse délicate du matériau.

Comprendre les Compromis

Bien que le recuit soit nécessaire, il présente des risques spécifiques qui doivent être équilibrés.

Frittage vs. Activation

Le compromis le plus critique dans le fonctionnement du four est le choix de la température. Des températures plus élevées sont excellentes pour éliminer les ligands et solidifier la structure cristalline.

Cependant, une chaleur excessive entraîne un frittage, où de petites nanoparticules s'agglomèrent pour former des masses plus grandes. Cela réduit considérablement la surface et, par conséquent, l'activité catalytique.

Sensibilité à l'Atmosphère

L'atmosphère réductrice doit être parfaitement équilibrée. Un débit insuffisant de gaz réducteur peut laisser des précurseurs non réduits ou permettre l'oxydation. Inversement, des conditions de réduction trop agressives à haute température peuvent modifier de manière inattendue la facettisation de surface du métal, modifiant ainsi son interaction avec les réactifs.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration d'un four de recuit tubulaire pour la préparation de catalyseurs NiPt, vos paramètres doivent évoluer en fonction de vos métriques de performance spécifiques.

- Si votre objectif principal est l'Activité Maximale : Privilégiez une plage de température plus basse, juste suffisante pour éliminer les ligands organiques, en préservant la taille de particule la plus petite possible et la surface la plus élevée.

- Si votre objectif principal est la Stabilité à Long Terme : Utilisez une température de recuit légèrement plus élevée pour favoriser un réarrangement atomique et un alliage plus complet, créant une structure cristalline robuste qui résiste à la dégradation au fil du temps.

En fin de compte, le four tubulaire agit comme la dernière étape de contrôle qualité, déterminant si votre matériau synthétisé se comporte comme une collection lâche d'atomes ou comme un catalyseur unifié et haute performance.

Tableau Récapitulatif :

| Phase du Processus | Fonction du Four Tubulaire | Bénéfice Clé |

|---|---|---|

| Purification de Surface | Décomposition thermique des ligands organiques | Expose les sites actifs pour les réactions catalytiques |

| Réarrangement Atomique | Équilibre thermique induit de l'alliage NiPt | Améliore la stabilité chimique et la longévité structurelle |

| Contrôle de l'Atmosphère | Environnement réducteur Hydrogène/Argon (H2/Ar) | Prévient l'oxydation des métaux et assure une métallisation complète |

| Précision Thermique | Taux de chauffage et temps de maintien programmés | Préserve les structures nanoporeuses délicates tout en activant |

| Ajustement de la Qualité | Température contrôlée et gestion du frittage | Équilibre l'activité de surface maximale avec la stabilité à long terme |

Maximisez la Performance de Votre Catalyseur avec KINTEK

Un traitement thermique précis fait la différence entre les matières premières et les catalyseurs haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés de Muffle, Tubulaires, Rotatifs, sous Vide et CVD, conçus pour répondre aux exigences rigoureuses de la synthèse de nanomatériaux. Que vous visiez une activité de surface maximale ou une stabilité structurelle à long terme, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus de recuit ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Yawei Li, Joshua Snyder. Unveiling the Origin of Morphological Instability in Topologically Complex Electrocatalytic Nanostructures. DOI: 10.1021/jacs.5c07842

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux