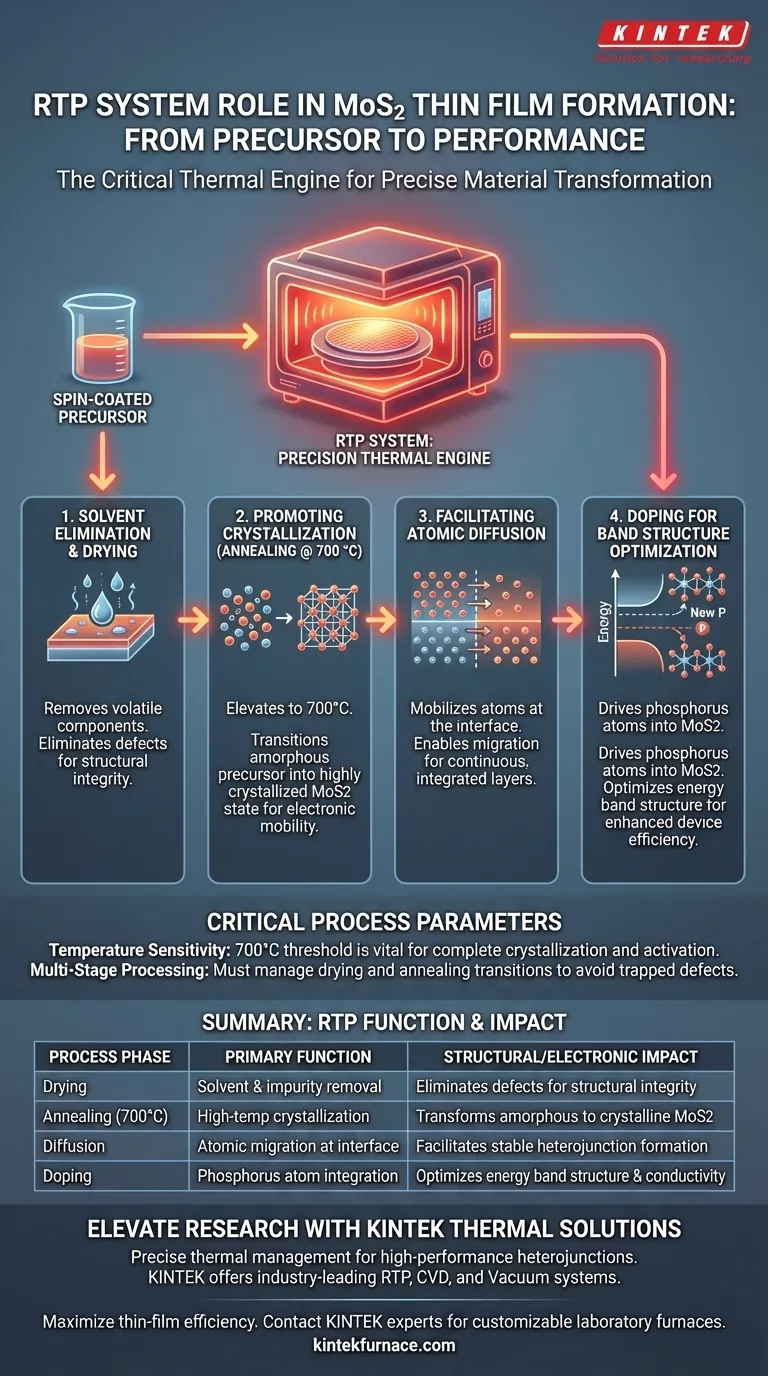

Un système de traitement thermique rapide (RTP) fonctionne comme le moteur thermique essentiel pour transformer les précurseurs bruts en couches minces fonctionnelles de disulfure de molybdène (MoS2). En soumettant les couches déposées par centrifugation à un recuit précis à haute température — généralement à 700 °C — le système RTP induit les changements de phase essentiels requis pour les performances du dispositif. Il est responsable de la cristallisation simultanée du matériau, de l'élimination des impuretés et de la facilitation du dopage atomique pour ajuster les propriétés électroniques.

Le système RTP n'est pas simplement un appareil de chauffage ; c'est un outil de précision qui orchestre la cristallisation du MoS2 tout en favorisant simultanément la diffusion atomique pour le dopage. Cette double action optimise la structure de bande d'énergie du matériau, le rendant essentiel pour la création d'hétérojonctions haute performance.

La mécanique de la transformation des films

Pour comprendre la valeur du système RTP, il faut regarder au-delà du simple chauffage et comprendre comment il modifie physiquement la structure du matériau au niveau atomique.

Élimination des solvants et séchage

La fonction initiale du système RTP est la purification. Avant que des films de haute qualité puissent se former, le système sèche le précurseur déposé par centrifugation pour éliminer les composants volatils. Cette étape élimine les solvants résiduels qui, s'ils restaient, créeraient des défauts et dégraderaient l'intégrité structurelle du film final.

Promotion de la cristallisation

La valeur fondamentale du processus RTP réside dans ses capacités de recuit à haute température. En élevant la température à environ 700 °C, le système fournit l'énergie thermique nécessaire pour réorganiser la structure atomique. Cela favorise la transition du précurseur amorphe vers un état MoS2 hautement cristallisé, ce qui est une condition préalable à une mobilité électronique supérieure.

Ingénierie des interfaces et dopage

Au-delà de la formation structurelle, le système RTP joue un rôle actif dans la définition des caractéristiques électroniques du film de MoS2 grâce à la manipulation atomique.

Facilitation de la diffusion atomique

L'énergie thermique élevée générée par le système RTP fait plus que stabiliser le réseau de MoS2 ; elle mobilise les atomes à l'interface. Le processus facilite la diffusion atomique, permettant à des éléments spécifiques de migrer dans la structure du film. Ce mouvement contrôlé est vital pour créer des interfaces intégrées et continues entre différentes couches de matériaux.

Dopage pour l'optimisation de la structure de bande

Plus précisément, le processus RTP introduit des atomes de phosphore dans le MoS2 pour former une couche dopée. Ce n'est pas un sous-produit accidentel, mais un résultat ciblé du traitement thermique. En introduisant ces dopants, le processus optimise la structure de bande d'énergie de l'hétérojonction, améliorant directement l'efficacité électrique et les performances du dispositif.

Paramètres critiques du processus

Bien que le système RTP soit un outil puissant pour la synthèse, son efficacité dépend du respect strict des paramètres du processus.

Sensibilité à la température

La cible spécifique de 700 °C n'est pas arbitraire ; elle représente un seuil critique pour cette réaction. Ne pas atteindre cette température peut entraîner une cristallisation incomplète ou une activation insuffisante des dopants. Inversement, une chaleur excessive pourrait entraîner une dégradation du matériau ou une diffusion incontrôlée qui brouillerait l'interface de l'hétérojonction.

La nécessité d'un traitement multi-étapes

Le RTP doit gérer deux phases distinctes : le séchage initial et le recuit ultérieur à haute température. Tenter de précipiter la transition entre le séchage (élimination des solvants) et le recuit (cristallisation) peut piéger des défauts dans le réseau. Le système doit gérer efficacement les deux régimes pour garantir une couche finale de haute qualité.

Faire le bon choix pour votre objectif

Le système RTP sert de pont entre un précurseur chimique brut et un composant électronique fonctionnel. Vos objectifs spécifiques détermineront quel aspect du processus RTP nécessite le plus d'attention.

- Si votre objectif principal est l'intégrité structurelle : Priorisez les phases de séchage et d'élimination des solvants pour garantir que le précurseur est exempt de contaminants avant le début de la cristallisation à haute température.

- Si votre objectif principal est la performance électronique : Concentrez-vous sur la précision de l'étape de recuit à 700 °C pour maximiser le dopage au phosphore et optimiser l'alignement des bandes d'énergie.

Le système RTP est l'instrument déterminant pour convertir les propriétés chimiques potentielles en performances électroniques réalisées grâce à un contrôle thermique précis.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Impact structurel/électronique |

|---|---|---|

| Séchage | Élimination des solvants et des impuretés | Élimine les défauts pour l'intégrité structurelle |

| Recuit (700°C) | Cristallisation à haute température | Transforme les couches amorphes en MoS2 cristallin |

| Diffusion | Migration atomique à l'interface | Facilite la formation d'hétérojonctions stables |

| Dopage | Intégration des atomes de phosphore | Optimise la structure de bande d'énergie et la conductivité |

Élevez votre recherche sur les semi-conducteurs avec KINTEK

Une gestion thermique précise fait la différence entre une couche défectueuse et une hétérojonction haute performance. KINTEK fournit des solutions thermiques leaders de l'industrie, notamment des systèmes RTP, CVD et sous vide, conçus spécifiquement pour les exigences rigoureuses de la synthèse de matériaux et du dopage atomique.

Que vous affiniez la cristallisation du MoS2 ou développiez des empilements de couches minces complexes, nos fours de laboratoire personnalisables offrent l'uniformité de température et la réponse rapide requises pour une excellence reproductible.

Maximisez l'efficacité de vos couches minces — contactez les experts KINTEK dès aujourd'hui pour trouver le système thermique parfait pour vos objectifs de recherche.

Guide Visuel

Références

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les trois principaux avantages des puces en diamant CVD ? Libérez une puissance et une efficacité inégalées

- À quoi sert la CVD ? Concevoir des films minces haute performance pour des applications avancées

- Pourquoi la mousse de cuivre de qualité industrielle est-elle utilisée comme substrat de croissance pour le ReO3–Cu2Te ? Améliorer les performances du catalyseur CVD

- Quel rôle le gaz silane dilué (SiH4) joue-t-il dans la croissance de l'oxyde de gallium bêta ? Maîtriser le dopage de précision de type N

- Quels nanomatériaux peuvent être synthétisés à l'aide de fours CVD ? Débloquez la création polyvalente de matériaux à l'échelle nanométrique

- Comment l'iode fonctionne-t-il comme agent de transport dans la préparation de cristaux uniques de TaAs2 ? Aperçus experts sur les vapeurs chimiques

- Quelles sont les deux principales méthodes de dépôt de couches minces ? Maîtrisez le PVD et le CVD pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un système CVD à micro-ondes ? Optimisation des films minces de diborure de titane avec une efficacité plasma