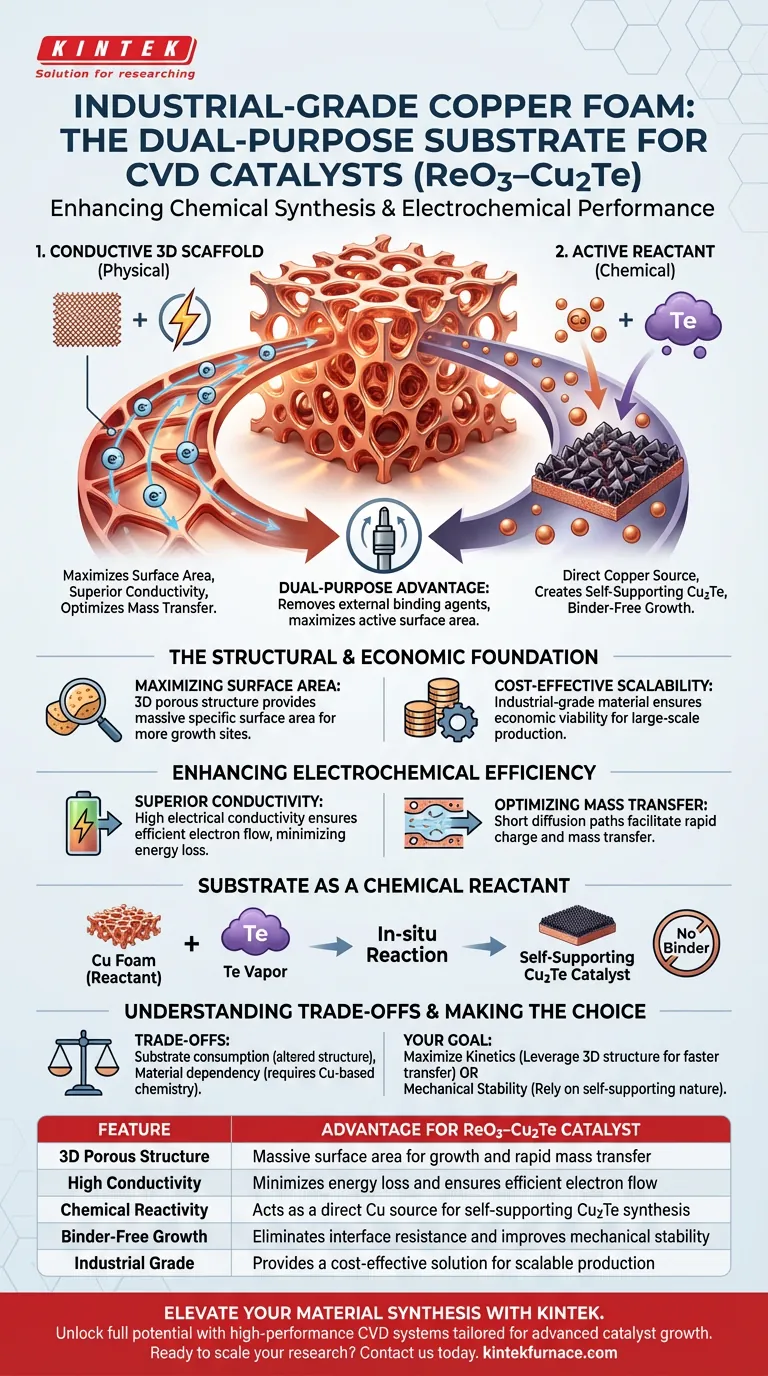

La mousse de cuivre de qualité industrielle agit comme un substrat à double usage qui améliore considérablement la synthèse chimique et les performances électrochimiques des catalyseurs ReO3–Cu2Te. Elle sert non seulement d'échafaudage conducteur 3D à grande surface pour la croissance des matériaux, mais aussi de réactif actif, fournissant directement du cuivre pour former la structure catalytique auto-portante pendant le dépôt chimique en phase vapeur (CVD).

En fonctionnant simultanément comme collecteur de courant physique et comme précurseur chimique, la mousse de cuivre élimine le besoin d'agents de liaison externes tout en maximisant la surface active disponible pour les réactions catalytiques.

La base structurelle et économique

Maximisation de la surface

La caractéristique physique déterminante de la mousse de cuivre est sa structure poreuse tridimensionnelle. Cette architecture offre une surface spécifique massive par rapport aux substrats plats, offrant beaucoup plus de sites pour la croissance du catalyseur.

Rentabilité et évolutivité

L'utilisation de matériaux de qualité industrielle garantit que le processus reste économiquement viable. Cette disponibilité à faible coût est essentielle pour augmenter la production sans encourir de dépenses matérielles prohibitives.

Amélioration de l'efficacité électrochimique

Conductivité supérieure

Le cuivre est utilisé pour sa haute conductivité électrique intrinsèque. Cette propriété assure un flux d'électrons efficace dans tout l'électrode, minimisant la perte d'énergie pendant le fonctionnement.

Optimisation du transfert de masse

La nature poreuse de la mousse crée des chemins de diffusion courts. Cela facilite un transfert rapide de charge et de masse, ce qui est particulièrement critique pour maintenir l'efficacité pendant le processus d'évolution de l'hydrogène.

Le substrat comme réactif chimique

Réaction directe du précurseur

Contrairement aux substrats inertes qui ne font que retenir un catalyseur, la mousse de cuivre participe activement au processus CVD. Elle agit comme une source directe de cuivre, réagissant avec la vapeur de tellure pour synthétiser le matériau actif.

Création de structures auto-portantes

Cette réaction in situ aboutit à la formation de tellurure de cuivre auto-portant (Cu2Te). Cela élimine la résistance d'interface souvent trouvée dans les électrodes revêtues et améliore l'efficacité du transfert d'électrons entre le matériau actif et le collecteur de courant.

Comprendre les compromis

Consommation du substrat

Étant donné que la mousse agit comme un réactif, le substrat est intrinsèquement modifié pendant le processus. La réaction consomme une partie de la structure en cuivre, nécessitant un contrôle précis du processus pour préserver le cadre mécanique.

Dépendance du matériau

Les avantages de cette approche sont strictement liés à la chimie du substrat. Cette méthode n'est viable que pour les applications où la formation de composés à base de cuivre (comme le tellurure de cuivre) est chimiquement souhaitable.

Faire le bon choix pour votre objectif

Pour déterminer si cet alignement de substrat correspond à vos exigences d'ingénierie spécifiques, considérez ce qui suit :

- Si votre objectif principal est de maximiser la cinétique de réaction : Exploitez la structure poreuse 3D pour raccourcir les chemins de diffusion et augmenter la densité des sites actifs pour un transfert de masse plus rapide.

- Si votre objectif principal est la stabilité mécanique : Comptez sur la nature auto-portante de la croissance in situ pour créer une connexion robuste entre le catalyseur et le collecteur de courant sans liants.

En fin de compte, la sélection de la mousse de cuivre transforme le substrat d'un composant passif en un élément actif qui améliore les performances du système catalytique.

Tableau récapitulatif :

| Caractéristique | Avantage pour le catalyseur ReO3–Cu2Te |

|---|---|

| Structure poreuse 3D | Surface massive pour la croissance et transfert de masse rapide |

| Haute conductivité | Minimise la perte d'énergie et assure un flux d'électrons efficace |

| Réactivité chimique | Agit comme une source de Cu directe pour la synthèse auto-portante de Cu2Te |

| Croissance sans liant | Élimine la résistance d'interface et améliore la stabilité mécanique |

| Qualité industrielle | Fournit une solution rentable pour une production évolutive |

Élevez votre synthèse de matériaux avec KINTEK

Libérez tout le potentiel de vos processus CVD avec des équipements haute performance conçus pour la croissance de catalyseurs avancés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD de pointe, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire. Que vous travailliez avec de la mousse de cuivre industrielle ou que vous développiez des structures auto-portantes de nouvelle génération, nos systèmes garantissent le contrôle thermique et chimique précis requis pour réussir.

Prêt à passer à l'échelle supérieure pour votre recherche ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes et trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la durabilité des revêtements CVD ? Atteignez une durabilité extrême pour vos composants

- Quelles sont les étapes critiques du fonctionnement d'un four de dépôt chimique en phase vapeur ? Maîtriser la croissance précise de films minces

- Pourquoi étudier la croissance épitaxiale de beta-BiAsO2 sur SiO2 ? Débloquer le développement de dispositifs topologiques haute performance

- Quels sont les avantages et les inconvénients du LPCVD ? Obtenez une qualité de film supérieure pour les applications complexes

- Comment les débitmètres massiques (MFC) de haute précision contribuent-ils à la synthèse du MoS2 dans un système CVD ? Obtenir des monocouches

- Quels sont les principaux types de procédés CVD ? Comparez l'APCVD, le LPCVD, le PECVD et le MOCVD pour votre laboratoire

- Quelle est la plage de pression pour les fours CVD ? Optimisez le dépôt de couches minces pour votre laboratoire

- Pourquoi un four RTP est-il utilisé pour les couches minces de sélénium ? Maîtrisez la récupération de précision grâce au traitement thermique rapide