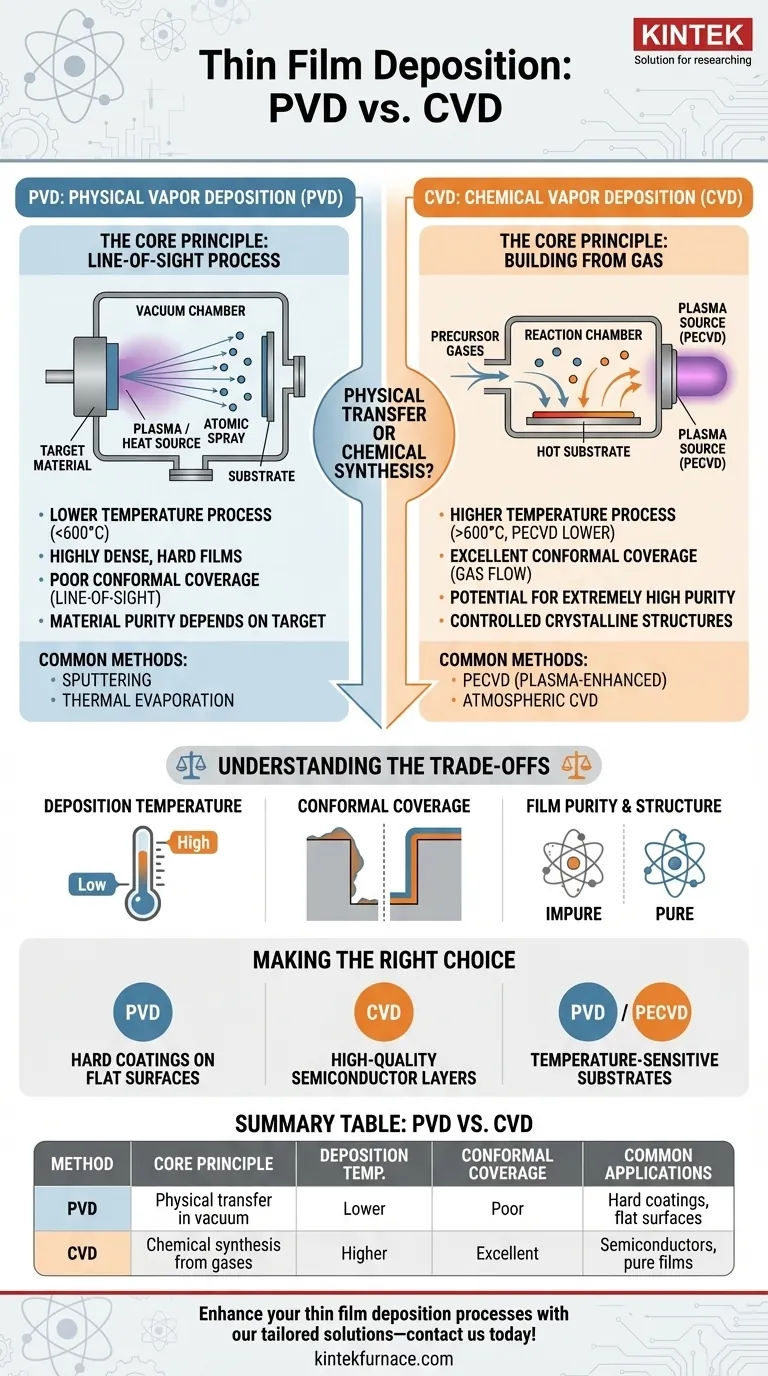

Les deux méthodes dominantes pour créer les couches ultra-fines essentielles à la technologie moderne sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Bien que les deux aboutissent à un résultat similaire — une couche mince sur un substrat — elles fonctionnent selon des principes fondamentalement différents. Le PVD est un processus physique qui transporte le matériau d'une source vers un substrat, tandis que le CVD est un processus chimique qui synthétise la couche directement sur le substrat à partir de précurseurs gazeux.

Le choix entre le PVD et le CVD est une décision fondamentale en ingénierie des matériaux. Il repose sur une question clé : est-il préférable de déplacer physiquement le matériau souhaité sur une surface, ou de le faire croître chimiquement à partir de zéro ?

Comprendre le dépôt physique en phase vapeur (PVD)

Le principe de base : un processus à ligne de visée

Le PVD fonctionne à l'intérieur d'une chambre à vide en éjectant physiquement des atomes d'un matériau source solide, connu sous le nom de « cible ». Ces atomes éjectés voyagent en ligne droite à travers le vide et se condensent sur le substrat, formant la couche mince.

Considérez cela comme une forme de peinture par pulvérisation atomique. Étant donné que les atomes voyagent en ligne droite, le PVD est considéré comme une technique à ligne de visée.

Caractéristiques clés du PVD

Les processus PVD sont généralement effectués à des températures plus basses par rapport au CVD traditionnel. Les couches résultantes sont souvent très denses et peuvent présenter une dureté et une résistance à l'usure élevées.

Les méthodes PVD courantes comprennent le pulvérisation cathodique (utilisant un plasma ionique pour bombarder la cible) et l'évaporation thermique (chauffage de la source jusqu'à ce qu'elle se vaporise).

Décortiquer le dépôt chimique en phase vapeur (CVD)

Le principe de base : construire à partir du gaz

Le CVD synthétise une couche directement sur le substrat par des réactions chimiques. Des gaz précurseurs contenant les éléments chimiques requis sont introduits dans une chambre de réaction.

Des températures élevées ou d'autres sources d'énergie provoquent la réaction ou la décomposition de ces gaz sur la surface chaude du substrat, laissant derrière eux le matériau solide souhaité sous forme de couche mince.

Le rôle du plasma : améliorer le processus (PECVD)

Une variante essentielle est le dépôt chimique en phase vapeur assisté par plasma (PECVD). Au lieu de dépendre uniquement de la chaleur élevée, cette méthode utilise une source d'énergie comme les micro-ondes pour générer un plasma.

Ce plasma énergise les gaz précurseurs, permettant aux réactions chimiques de se produire à des températures beaucoup plus basses. Ceci est vital pour déposer des couches sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou certains composants électroniques.

Comprendre les compromis : PVD vs CVD

Le choix de la bonne méthode nécessite de comprendre les compromis inhérents entre les deux approches.

Température de dépôt

Les processus CVD traditionnels nécessitent souvent des températures très élevées (supérieures à 600°C) pour entraîner les réactions chimiques nécessaires. Cela limite les types de substrats pouvant être utilisés.

Le PVD et le PECVD fonctionnent à des températures nettement plus basses, ce qui les rend compatibles avec une gamme beaucoup plus large de matériaux, y compris les polymères et les dispositifs électroniques pré-traités.

Couverture conforme

La couverture conforme fait référence à la capacité d'une couche à revêtir uniformément des topographies complexes en trois dimensions.

Étant donné que le CVD repose sur des gaz capables de circuler dans et autour des caractéristiques microscopiques, il offre d'excellents revêtements conformes et très uniformes.

La nature à ligne de visée du PVD rend difficile le revêtement des côtés et des fonds des tranchées ou des formes complexes, entraînant une épaisseur non uniforme.

Pureté et structure de la couche

Le CVD peut souvent produire des couches d'une pureté extrêmement élevée et dotées de structures cristallines contrôlées. Parce que la couche est synthétisée atome par atome à partir de précurseurs gazeux de haute pureté, il est possible d'obtenir une qualité de matériau exceptionnelle.

En PVD, toute impureté présente dans la cible source peut être transférée directement dans la couche en croissance.

Faire le bon choix pour votre application

La sélection entre PVD et CVD est entièrement dictée par les exigences spécifiques du produit final.

- Si votre objectif principal est un revêtement dur, dense, métallique ou céramique sur une surface relativement plane : Le PVD est souvent la méthode la plus directe, la plus robuste et la plus rentable.

- Si votre objectif principal est une couche exceptionnellement pure, uniforme et conforme pour la fabrication de semi-conducteurs : Le CVD est la norme de l'industrie établie pour la création de couches diélectriques et semi-conductrices de haute qualité.

- Si votre objectif principal est de revêtir un substrat sensible à la température avec une couche de haute qualité : Un processus à basse température comme le PVD ou le PECVD est essentiel pour éviter les dommages.

En comprenant cette distinction fondamentale entre un transfert physique et une synthèse chimique, vous pouvez naviguer efficacement dans le paysage du dépôt de couches minces.

Tableau récapitulatif :

| Méthode | Principe de base | Température de dépôt | Couverture conforme | Applications courantes |

|---|---|---|---|---|

| PVD | Transfert physique du matériau sous vide | Plus basse (ex. : < 600°C) | Faible (ligne de visée) | Revêtements durs, surfaces planes |

| CVD | Synthèse chimique à partir de gaz | Plus élevée (ex. : > 600°C) | Excellente (flux de gaz) | Semi-conducteurs, couches pures |

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez vos processus de dépôt de couches minces avec nos solutions sur mesure — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications