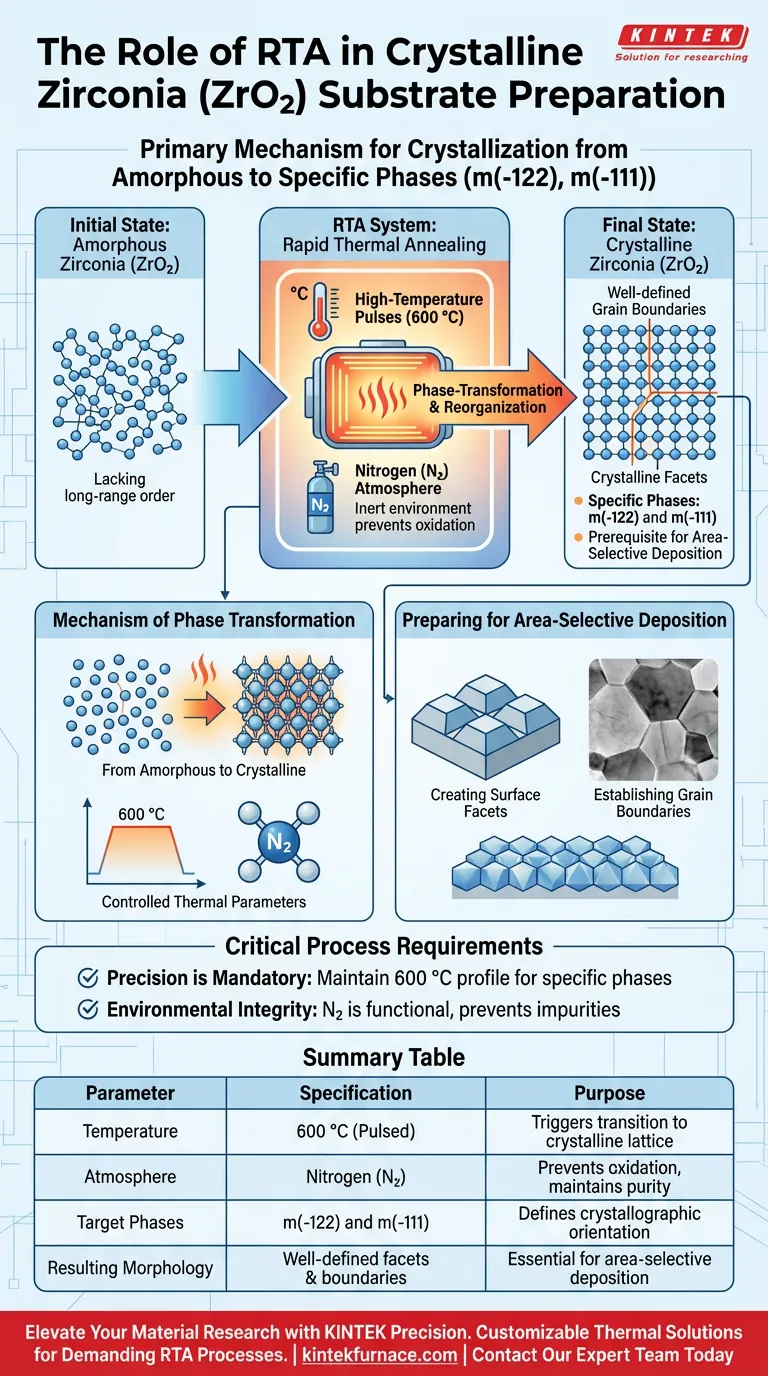

Un système de recuit thermique rapide (RTA) sert de mécanisme principal pour la cristallisation des substrats de Zirconium ($ZrO_2$). En utilisant des impulsions de haute température, spécifiquement à 600 °C dans une atmosphère d'azote, le système force le matériau à passer d'une structure amorphe à un état cristallin spécifique. Ce traitement thermique ne consiste pas simplement à chauffer ; c'est une étape d'ingénierie précise requise pour préparer la surface au traitement ultérieur.

Le système RTA fonctionne comme un outil de transformation de phase, convertissant le Zirconium amorphe en une forme cristalline avec des joints de grains et des facettes bien définis. Cette réorganisation structurelle est une condition préalable obligatoire pour des expériences de dépôt sélectif par zone réussies.

Le Mécanisme de la Transformation de Phase

De l'Amorphe au Cristallin

Initialement, le substrat de Zirconium existe dans un état amorphe, sans ordre atomique à longue portée défini.

Le système RTA applique de l'énergie thermique pour réorganiser cette structure. Cette réorganisation transforme le matériau en un réseau cristallin rigide.

Paramètres Thermiques Contrôlés

La procédure d'exploitation standard implique des impulsions de haute température de 600 °C.

Pour assurer la pureté de la transformation, ce processus se déroule dans une atmosphère d'azote ($N_2$). Cet environnement contrôlé empêche les réactions indésirables avec l'oxygène ou l'humidité de l'air pendant le cycle de chauffage.

Obtention d'Orientations Spécifiques

Le processus de cristallisation n'est pas aléatoire ; il pousse le Zirconium vers des orientations cristallographiques spécifiques.

Selon les protocoles standard, le traitement RTA cible spécifiquement la formation des phases m(-122) et m(-111). Ces phases spécifiques définissent les caractéristiques physiques du substrat final.

Préparation au Dépôt Sélectif par Zone

Création de Facettes de Surface

La transition vers un état cristallin génère des facettes cristallines distinctes à la surface du Zirconium.

Ces facettes fournissent la géométrie de surface spécifique requise pour les techniques de fabrication avancées.

Établissement des Joints de Grains

Parallèlement aux facettes, le traitement thermique développe des joints de grains bien définis.

Ces joints distinguent les cristallites individuels au sein du matériau. Sans ces joints et facettes distincts, le substrat manquerait de la morphologie nécessaire pour un dépôt sélectif par zone efficace.

Exigences Critiques du Processus

La Précision est Obligatoire

L'efficacité du processus RTA repose entièrement sur le maintien du profil de température spécifique de 600 °C.

Des écarts de température pourraient ne pas produire les phases m(-122) et m(-111) requises, rendant le substrat inadapté aux étapes suivantes.

Intégrité Environnementale

L'atmosphère d'azote n'est pas facultative ; c'est une composante fonctionnelle du système.

Compromettre l'environnement inerte pendant l'impulsion thermique peut introduire des impuretés qui altèrent la chimie de surface et inhibent une cristallisation correcte.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration d'un système RTA pour la préparation du Zirconium, votre objectif spécifique dicte votre priorité en matière de contrôle qualité.

- Si votre objectif principal est la Précision Cristallographique : Vérifiez que les impulsions thermiques restent stables à 600 °C pour garantir la formation des phases m(-122) et m(-111).

- Si votre objectif principal est le Succès du Dépôt : Inspectez le substrat après recuit pour vous assurer que des joints de grains et des facettes bien définis se sont formés avant de tenter un dépôt sélectif par zone.

Maîtriser l'environnement thermique est le seul moyen de garantir que votre substrat est véritablement prêt pour un dépôt de haute précision.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 600 °C (Pulsée) | Déclenche la transition du réseau amorphe au réseau cristallin |

| Atmosphère | Azote ($N_2$) | Prévient l'oxydation et maintient la pureté chimique |

| Phases Cibles | m(-122) et m(-111) | Définit l'orientation cristallographique requise |

| Morphologie Résultante | Facettes et joints de grains bien définis | Essentiel pour un dépôt sélectif par zone réussi |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Ne vous contentez pas d'une cristallisation incohérente. KINTEK fournit des solutions thermiques de pointe, y compris des fours Muffle, Tubulaires, Rotatifs et sous Vide, tous personnalisables selon vos exigences de recherche spécifiques. Nos systèmes garantissent le contrôle rigoureux de la température et l'intégrité environnementale nécessaires aux processus RTA les plus exigeants et à la préparation de substrats cristallins.

Prêt à optimiser vos résultats de dépôt ? Contactez notre équipe d'experts dès aujourd'hui pour trouver le système haute température idéal pour votre laboratoire.

Guide Visuel

Références

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il le placage au nickel chimique sur le Si3N4 ? Maîtriser la stabilité thermique pour le placage

- Quel est le rôle principal du processus d'oxydation thermique (OT) dans l'alliage Ti-6Al-4V ELI ? Amélioration de la dureté et de la résistance à l'usure

- Pourquoi la distillation sous vide est-elle préférée pour l'élimination de l'éthanol dans le biodiesel ? Protégez la qualité du carburant grâce à un traitement à basse température

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux

- Quel est le but de l'ajout de liants organiques cireux à la poudre de verre ? Améliorer l'intégrité structurelle dans le scellement du verre

- Comment le logiciel de simulation CFD optimise-t-il la combustion du carburant ? Transformez l'efficacité des fours avec des jumeaux numériques

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur