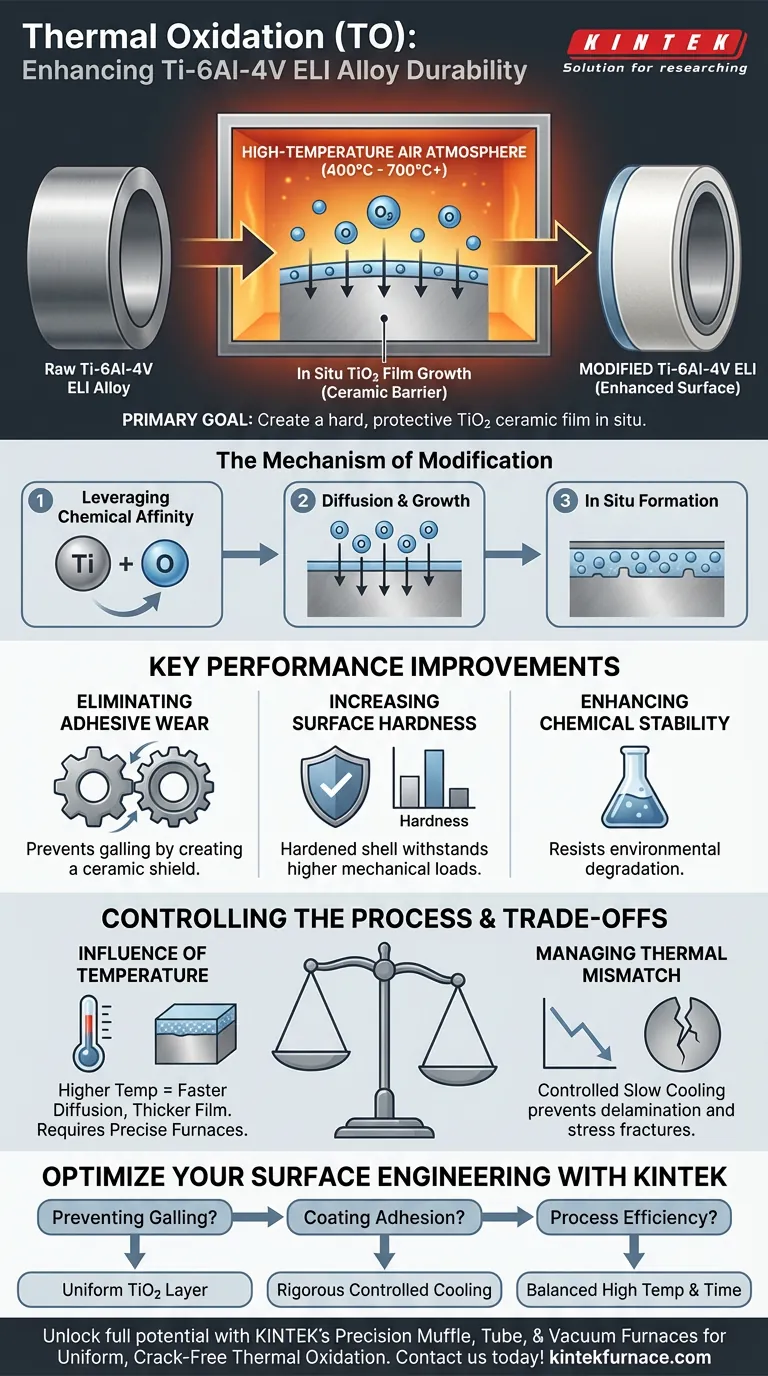

L'oxydation thermique (OT) est un processus d'ingénierie de surface qui améliore fondamentalement la durabilité de l'alliage Ti-6Al-4V ELI en créant une barrière céramique dure. En soumettant l'alliage à des températures élevées dans une atmosphère d'air contrôlée, le processus exploite l'affinité naturelle du titane pour l'oxygène afin de faire croître un film protecteur de dioxyde de titane ($\text{TiO}_2$) directement sur la surface. Cette modification est principalement utilisée pour surmonter les faiblesses tribologiques inhérentes au matériau, telles que sa faible résistance à l'usure.

L'objectif principal de l'oxydation thermique est de faire croître un film d'oxyde protecteur *in situ* qui augmente considérablement la dureté de surface et la stabilité chimique, résolvant ainsi spécifiquement des modes de défaillance critiques tels que l'usure par adhérence et le grippage dans les composants de friction.

Le Mécanisme de Modification

Exploiter l'Affinité Chimique

Le processus repose sur la haute réactivité des alliages de titane avec l'oxygène. Lorsque l'alliage Ti-6Al-4V ELI est exposé à un environnement à haute température (généralement dans un four), les atomes d'oxygène s'adsorbent à la surface.

Diffusion et Croissance

Ces atomes d'oxygène ne restent pas simplement à la surface ; ils diffusent dans le substrat de l'alliage. Cette diffusion déclenche une réaction chimique qui initie et fait croître une couche d'oxyde de $\text{TiO}_2$.

Formation In Situ

Contrairement à un revêtement qui est lié mécaniquement à l'extérieur, ce film d'oxyde est cultivé *à partir* du matériau de masse lui-même. Il en résulte une modification "in situ" où la couche protectrice fait partie intégrante de la surface métallique.

Améliorations Clés des Performances

Élimination de l'Usure par Adhérence

Le principal défi d'ingénierie avec les alliages de titane standard est leur tendance au "grippage" ou à l'usure par adhérence lorsqu'ils frottent contre d'autres surfaces. Le processus OT crée un bouclier de type céramique qui empêche le contact direct métal contre métal, réduisant considérablement ces dommages induits par la friction.

Augmentation de la Dureté de Surface

La formation de la couche d'oxyde durcit considérablement l'extérieur du composant. Cette coque durcie permet au composant de supporter des charges mécaniques plus élevées sans déformation de surface.

Amélioration de la Stabilité Chimique

Au-delà de la résistance physique, le film de $\text{TiO}_2$ agit comme une barrière chimiquement stable. Cela améliore la résistance de l'alliage à la dégradation environnementale, assurant des performances constantes dans le temps.

Contrôle des Variables du Processus

L'Influence de la Température

La température agit comme un accélérateur pour ce processus. Des températures d'oxydation plus élevées accélèrent généralement la diffusion des atomes d'oxygène et augmentent les vitesses de réaction chimique.

Impact sur la Morphologie du Film

La recherche indique que des températures accrues conduisent à des couches d'oxyde plus épaisses et plus uniformes avec des tailles de grains plus grandes. Une gestion thermique appropriée garantit que le revêtement d'oxyde est cohérent sur toute la géométrie de la pièce.

Précision de l'Équipement

L'obtention de ces résultats nécessite un équipement précis, tel que des fours à tube ou à moufle. Ces environnements doivent maintenir des températures spécifiques (généralement entre 400°C et 700°C ou plus) pendant des périodes prolongées pour guider une nucléation uniforme.

Comprendre les Compromis

Gestion de la Dilatation Thermique

Bien qu'une couche d'oxyde épaisse soit souhaitable pour la dureté, le processus introduit des contraintes thermiques entre le film d'oxyde et le substrat de titane. Si le matériau est refroidi trop rapidement, ces contraintes peuvent provoquer la fissuration ou le décollement de la couche protectrice.

L'Importance des Vitesses de Refroidissement

Pour atténuer le décollement, le processus nécessite souvent une méthode de refroidissement lent au four. Cette réduction progressive de la température permet aux contraintes thermiques de se libérer naturellement, garantissant que le film d'oxyde reste intact et adhérent.

Équilibrer Cinétique et Qualité

Il faut trouver un équilibre entre la durée du processus et la température. Bien que la chaleur plus élevée accélère la croissance, un contrôle précis est nécessaire pour éviter une croissance excessive des grains ou des structures d'oxyde fragiles qui pourraient compromettre les qualités protectrices du film.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages de l'oxydation thermique pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est d'éviter le grippage : Privilégiez l'obtention d'une couche de $\text{TiO}_2$ uniforme et continue pour assurer une séparation complète des paires de friction.

- Si votre objectif principal est l'adhérence du revêtement : Un contrôle rigoureux de la phase de refroidissement est essentiel pour éviter les fractures dues aux contraintes thermiques et le décollement.

- Si votre objectif principal est l'efficacité du processus : Des températures plus élevées peuvent réduire le temps de traitement, mais doivent être équilibrées avec le risque de créer une structure d'oxyde fragile ou non uniforme.

L'oxydation thermique est la solution définitive pour convertir la surface naturellement molle du Ti-6Al-4V ELI en une interface résistante à l'usure et chimiquement stable sans compromettre les propriétés de masse de l'alliage.

Tableau Récapitulatif :

| Caractéristique | Impact sur l'alliage Ti-6Al-4V ELI |

|---|---|

| Objectif Principal | Croissance d'un film céramique protecteur de $\text{TiO}_2$ |

| Dureté de Surface | Augmentée de manière significative pour résister aux charges mécaniques |

| Mécanisme d'Usure | Élimine l'usure par adhérence et le grippage |

| Méthode de Processus | Diffusion à haute température dans des fours à air contrôlé |

| Besoins en Équipement | Fours de moufle ou à tube de précision (400°C - 700°C) |

| Facteur Critique | Refroidissement contrôlé pour éviter le décollement de l'oxyde |

Optimisez l'Ingénierie de Surface de Votre Alliage de Titane avec KINTEK

Libérez tout le potentiel de vos composants Ti-6Al-4V ELI grâce à un traitement thermique de précision. Fort de son expertise en R&D et en fabrication, KINTEK fournit les fours de moufle, à tube et sous vide haute performance essentiels pour obtenir une oxydation thermique uniforme et sans fissures. Que vous cherchiez à éliminer le grippage ou à maximiser la dureté de surface, nos systèmes de haute température de laboratoire personnalisables sont conçus pour répondre à vos besoins uniques en science des matériaux.

Prêt à améliorer les performances de votre alliage ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four à image infrarouge dans la méthode de zone fondue ? Maîtriser la croissance cristalline de bêta-Ga2O3 dopé au Nb

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Comment un catalyseur à base d'oxyde de zinc (ZnO) affecte-t-il la pyrolyse du PET ? Optimiser les rendements et l'efficacité

- Comment la technologie de refusion électroslag (ESR) améliore-t-elle les superalliages Ni30 ? Atteignez une pureté et une plasticité maximales

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Quelles sont les exigences pour la synthèse des alliages de magnésium par la méthode de l'ampoule ? Protocoles de synthèse experts

- Pourquoi le contrôle de la température et de la pression sont-ils critiques pour les feuilles d'électrodes V-NbOPO4@rGO ? Optimisez les performances de votre batterie