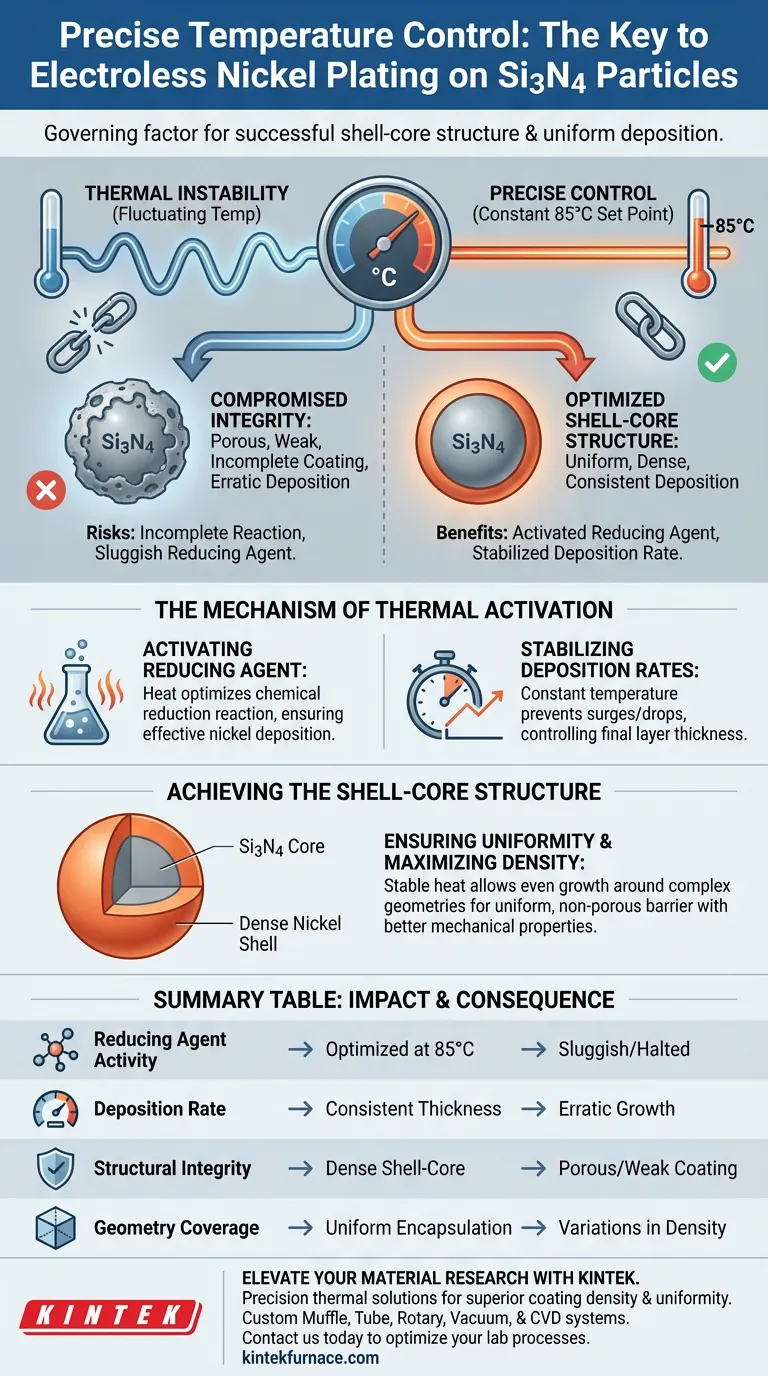

Le contrôle précis de la température est le facteur déterminant dans le succès du placage au nickel chimique des particules de nitrure de silicium (Si3N4). En utilisant des dispositifs de chauffage pour maintenir un point de consigne spécifique et constant — généralement 85 °C — vous stabilisez la réaction de réduction chimique. Cette stabilité thermique assure l'activité continue de l'agent réducteur, résultant en un taux de dépôt constant et la formation d'une coquille de nickel dense et uniforme autour du noyau céramique.

La cohérence thermodynamique assure l'intégrité structurelle. Dans le placage chimique, la gestion thermique précise ne consiste pas seulement à chauffer le bain ; il s'agit de verrouiller le taux de réaction pour garantir une structure coquille-noyau uniforme.

Le Mécanisme de l'Activation Thermique

Activation de l'Agent Réducteur

Le placage au nickel chimique repose sur une réaction de réduction chimique plutôt que sur un courant électrique. Cette réaction est très sensible à l'énergie thermique.

En chauffant la solution à un niveau précis (par exemple, 85 °C), vous optimisez l'activité de l'agent réducteur. Sans cet apport thermique spécifique, la réaction chimique peut être trop lente pour déposer efficacement le nickel.

Stabilisation des Taux de Dépôt

La vitesse à laquelle le nickel se dépose sur les particules de Si3N4 est directement proportionnelle à la température.

Les dispositifs de chauffage qui maintiennent une température constante assurent un taux de dépôt constant. Cela évite les surtensions ou les chutes de vitesse de réaction, ce qui est essentiel pour contrôler l'épaisseur finale de la couche de nickel.

Obtention de la Structure Coquille-Noyau

Assurer l'Uniformité

L'objectif ultime de ce processus est de créer un matériau composite avec une structure "coquille-noyau" : la particule de Si3N4 est le noyau et le nickel est la coquille.

Un contrôle stable de la température permet au nickel de croître uniformément autour de la géométrie complexe des particules. Il en résulte un revêtement uniforme qui encapsule complètement le substrat de nitrure de silicium.

Maximisation de la Densité du Revêtement

Un environnement fluctuant conduit souvent à des revêtements poreux ou fragiles.

En maintenant la précision thermique, la réaction favorise la croissance d'un revêtement de nickel dense. Une coquille dense offre de meilleures propriétés mécaniques et physiques au matériau composite final.

Les Risques de l'Instabilité Thermique

Intégrité du Revêtement Compromise

Si la température est autorisée à dériver, le taux de dépôt devient erratique.

Cette instabilité peut entraîner des variations dans l'épaisseur ou la densité du revêtement. La coquille résultante peut être inégale, ne fournissant pas la protection ou les propriétés de surface prévues au noyau de Si3N4.

Réaction Incomplète

Descendre en dessous du seuil de température optimal réduit l'énergie disponible pour la réaction.

Cela peut entraîner une perte d'activité de l'agent réducteur, conduisant potentiellement à une couverture incomplète des particules ou à un arrêt complet du processus de placage.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos particules plaquées, considérez comment votre stratégie de gestion thermique s'aligne sur vos objectifs spécifiques :

- Si votre objectif principal est la densité du revêtement : Maintenez la température strictement au point de consigne optimal (par exemple, 85 °C) pour garantir que la structure du nickel crée une barrière solide et non poreuse.

- Si votre objectif principal est l'uniformité dimensionnelle : Utilisez des dispositifs de chauffage à haute stabilité thermique pour garantir que le taux de dépôt reste constant tout au long du cycle de placage.

Maîtriser la variable de température est le moyen le plus efficace de transformer des particules de nitrure de silicium brutes en matériaux composites haute performance.

Tableau Récapitulatif :

| Paramètre | Impact du Contrôle Précis | Conséquence de l'Instabilité |

|---|---|---|

| Activité de l'Agent Réducteur | Réaction chimique optimisée à 85 °C | Processus de placage lent ou arrêté |

| Taux de Dépôt | Épaisseur et vitesse de couche constantes | Croissance erratique et surfaces inégales |

| Intégrité Structurelle | Structure coquille-noyau dense et non poreuse | Revêtement poreux, fragile ou incomplet |

| Couverture Géométrique | Encapsulation uniforme de noyaux complexes | Variations de la densité du revêtement |

Élevez Votre Recherche Matérielle avec KINTEK

La précision est l'épine dorsale du placage chimique réussi. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions thermiques haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous placiez des particules de nitrure de silicium ou que vous développiez des matériaux composites avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de stabilité de température.

Prêt à obtenir une densité et une uniformité de revêtement supérieures ? Contactez-nous dès aujourd'hui pour découvrir comment notre équipement de chauffage de précision peut optimiser vos processus de laboratoire.

Guide Visuel

Références

- Yanan Peng, Xiaolei Wang. Water Lubrication of Al-Cu Composites Reinforced by Nickel-Coated Si3N4 Particles. DOI: 10.3390/coatings14020225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire lors de la préparation de composites Al-CNTs/h-BN ? Prévenir les défauts et assurer la pureté

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus

- Pourquoi un four de séchage à air pulsé est-il essentiel après le moulage des briquettes de biomasse ? Améliorer la qualité et la résistance du combustible

- Quel rôle la stabilité thermique joue-t-elle dans l'évaluation des catalyseurs ? Assurer la durabilité après la synthèse à haute température

- Comment une caméra CCD est-elle utilisée pour la déformation des granulés de minerai de fer ? Maîtrisez la mesure de déformation sans contact à haute température

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Pourquoi un four de séchage à air pulsé de qualité industrielle est-il requis pour la céramique Ca2.5Ag0.3Sm0.2Co4O9 ? Prétraitement de précision

- Comment le processus de vieillissement artificiel à un seul étage (état T6) renforce-t-il le fil d'alliage d'aluminium AA7050 ?