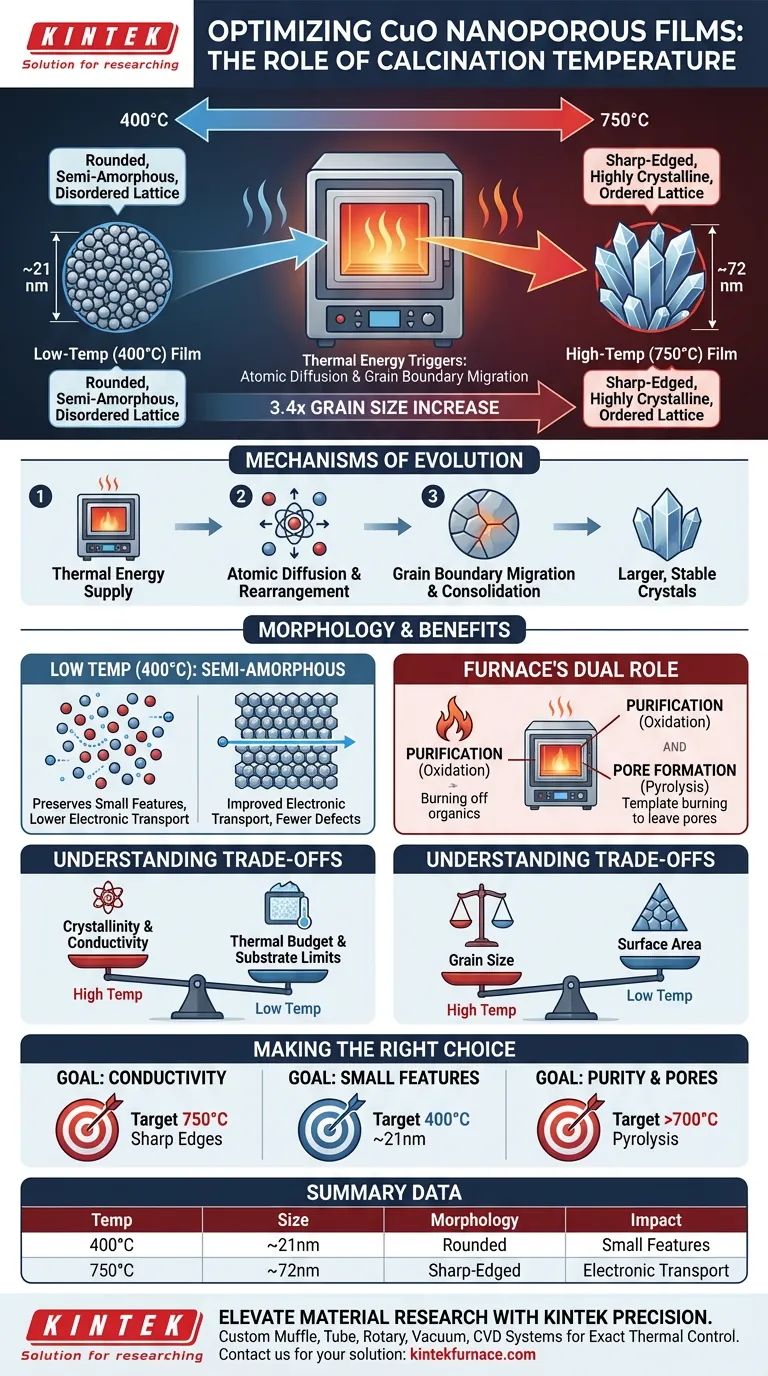

La température de calcination est le principal moteur de l'évolution structurelle des films d'oxyde de cuivre (CuO) nanoporeux, dictant directement la taille et la qualité des grains microscopiques. Plus précisément, l'augmentation de la température dans un four à moufle à haute température de 400°C à 750°C entraîne une multiplication par plus de trois de la taille des grains, passant d'environ 21 nm à 72 nm.

Point essentiel : L'énergie thermique déclenche la diffusion atomique et la migration des joints de grains, modifiant fondamentalement la microstructure du matériau. Ce processus convertit les particules arrondies et semi-amorphes en cristaux distincts aux arêtes vives, améliorant considérablement la qualité du transport électronique du film.

Mécanismes du recuit thermique

Stimulation de la diffusion atomique

La chaleur fournie par le four à moufle apporte l'énergie cinétique nécessaire à la diffusion atomique.

À des températures élevées, les atomes du réseau d'oxyde de cuivre acquièrent suffisamment d'énergie pour se déplacer et se réorganiser. Ce mouvement permet au matériau de rechercher un état d'énergie plus faible, ce qui se manifeste par la croissance de cristaux plus grands et plus stables.

Migration des joints de grains

À mesure que la diffusion s'accélère, la migration des joints de grains se produit.

Les petits grains à haute énergie de surface fusionnent pour former de plus gros grains. Cette consolidation est le mécanisme physique derrière l'augmentation observée de la taille, passant d'environ 21 nm à 400°C à 72 nm à 750°C.

Évolution de la morphologie cristalline

Transition depuis les états semi-amorphes

À des températures de calcination plus basses (proches de 400°C), les grains de CuO ont tendance à être arrondis et semi-amorphes.

Dans cet état, la structure cristalline est moins définie. L'absence d'arêtes distinctes indique que les atomes ne se sont pas encore complètement stabilisés dans leurs positions de réseau optimales.

Formation d'arêtes cristallines vives

Lorsque la température approche 750°C, la morphologie subit une transformation distincte.

Les grains développent des arêtes vives et des structures cristallines claires. Ce sharpening géométrique est une preuve visuelle de haute cristallinité, indiquant que les défauts du réseau souvent présents dans les matériaux amorphes ont été éliminés par recuit.

Impact sur les propriétés électroniques

Le passage à une structure hautement cristalline a un bénéfice fonctionnel direct : un transport électronique amélioré.

Un réseau cristallin bien ordonné avec moins de défauts réduit la diffusion, permettant aux électrons de se déplacer plus librement à travers le film d'oxyde de cuivre.

Le rôle de l'environnement du four

Pureté par oxydation

L'environnement à haute température du four à moufle remplit un double objectif essentiel au-delà de la croissance des grains : la purification.

La réaction continue d'oxydation thermique assure l'élimination complète des tensioactifs organiques et des solvants résiduels (tels que l'oléylamine ou le diphényléther).

Création de la structure nanoporeuse

Pour les films nanoporeux, cette purification est la clé de la formation de la structure.

Si des agents de formation de pores (comme le CTAB) sont utilisés, le four facilite leur pyrolyse à haute température. Ce processus brûle le modèle organique, laissant la structure mésoporeuse ordonnée souhaitée au sein des nanoparticules.

Comprendre les compromis

Cristallinité vs. Budget thermique

Bien que des températures plus élevées (750°C) offrent une cristallinité et des propriétés électroniques supérieures, elles nécessitent un budget thermique considérablement plus élevé.

Cela augmente la consommation d'énergie et limite les types de substrats que vous pouvez utiliser, car le substrat doit également résister à ces températures sans se dégrader.

Taille des grains vs. Surface spécifique

Il existe un compromis inhérent entre la taille des grains et la surface spécifique.

Bien que des grains plus gros (72 nm) améliorent la conductivité, une croissance excessive peut potentiellement réduire la surface totale disponible pour la réactivité chimique, qui est souvent une caractéristique clé des matériaux nanoporeux.

Faire le bon choix pour votre objectif

Pour optimiser vos films d'oxyde de cuivre, alignez la température de calcination avec vos indicateurs de performance spécifiques :

- Si votre objectif principal est la conductivité électronique : Visez des températures plus élevées (environ 750°C) pour maximiser la cristallinité, obtenir des arêtes de grains vives et assurer le transport électronique le plus efficace.

- Si votre objectif principal est de préserver les petites caractéristiques des grains : Maintenez des températures plus basses (proches de 400°C) pour conserver des grains d'environ 21 nm, tout en acceptant une structure plus semi-amorphe.

- Si votre objectif principal est la pureté et la formation de pores : Assurez-vous que la température est suffisante pour pyrolyser complètement tout modèle organique (nécessitant souvent au moins 700°C) afin d'éviter que des contaminants résiduels ne bloquent les pores.

Sélectionnez la température qui équilibre le besoin de qualité cristalline avec les contraintes physiques de votre architecture nanoporeuse.

Tableau récapitulatif :

| Température (°C) | Taille moyenne des grains | Caractéristiques morphologiques | Impact principal |

|---|---|---|---|

| 400°C | ~21 nm | Arrondi, semi-amorphe | Préserve les petites caractéristiques des grains |

| 750°C | ~72 nm | Arêtes vives, haute cristallinité | Maximise le transport électronique |

| Effet | Augmentation de 3,4x | Évolution structurelle | Purification et formation de pores |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Obtenez un contrôle supérieur sur la croissance des grains et la cristallinité de vos films nanoporeux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à votre budget thermique et à vos exigences atmosphériques spécifiques.

Que vous visiez une diffusion atomique précise à 400°C ou une pyrolyse à haute température à 750°C, nos fours de laboratoire offrent la stabilité thermique dont votre recherche a besoin.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi la détermination de la limite de surfusion est-elle nécessaire lors de la mesure de la chaleur de fusion ? Optimisez votre recherche sur les matériaux

- Quel est le rôle d'une étuve à convection forcée dans la préparation du DPKB-S ? Optimisation de la synthèse du biochar et de la pureté des matériaux

- Quel est le rôle de la calcination à l'aide de fours à haute température dans la synthèse descendante des ZnO-NP ?

- Pourquoi un contrôle précis de la température dans une étuve de séchage sous vide est-il essentiel pour les électrodes de batterie CoTe@Ti3C2 ? Principaux enseignements.

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire ? Préservation de l'intégrité du carbone poreux

- Pourquoi un four de séchage à température constante est-il réglé à 60°C pendant 24 heures ? Optimisation de la qualité de la poudre de Sr4Al6O12SO4

- Quel rôle joue une étuve de laboratoire dans le revêtement de poudres nanocomposites ? Maîtriser la fabrication de capteurs à couches minces