La distillation sous vide est la méthode supérieure pour l'élimination de l'éthanol car elle modifie fondamentalement les conditions physiques du processus de séparation. En utilisant une pompe à membrane sous vide pour réduire la pression, vous abaissez considérablement le point d'ébullition de l'éthanol, permettant à la distillation de se produire à des températures beaucoup plus basses, spécifiquement en dessous de 60 degrés Celsius. Cela protège le biodiesel de l'environnement à haute température qui caractérise la distillation atmosphérique.

L'avantage principal de la distillation sous vide est la préservation de la structure chimique de votre biodiesel. En éliminant l'éthanol à des températures réduites, vous évitez la dégradation thermique et la gélification des esters éthyliques d'acides gras, garantissant un produit final stable et de haute qualité.

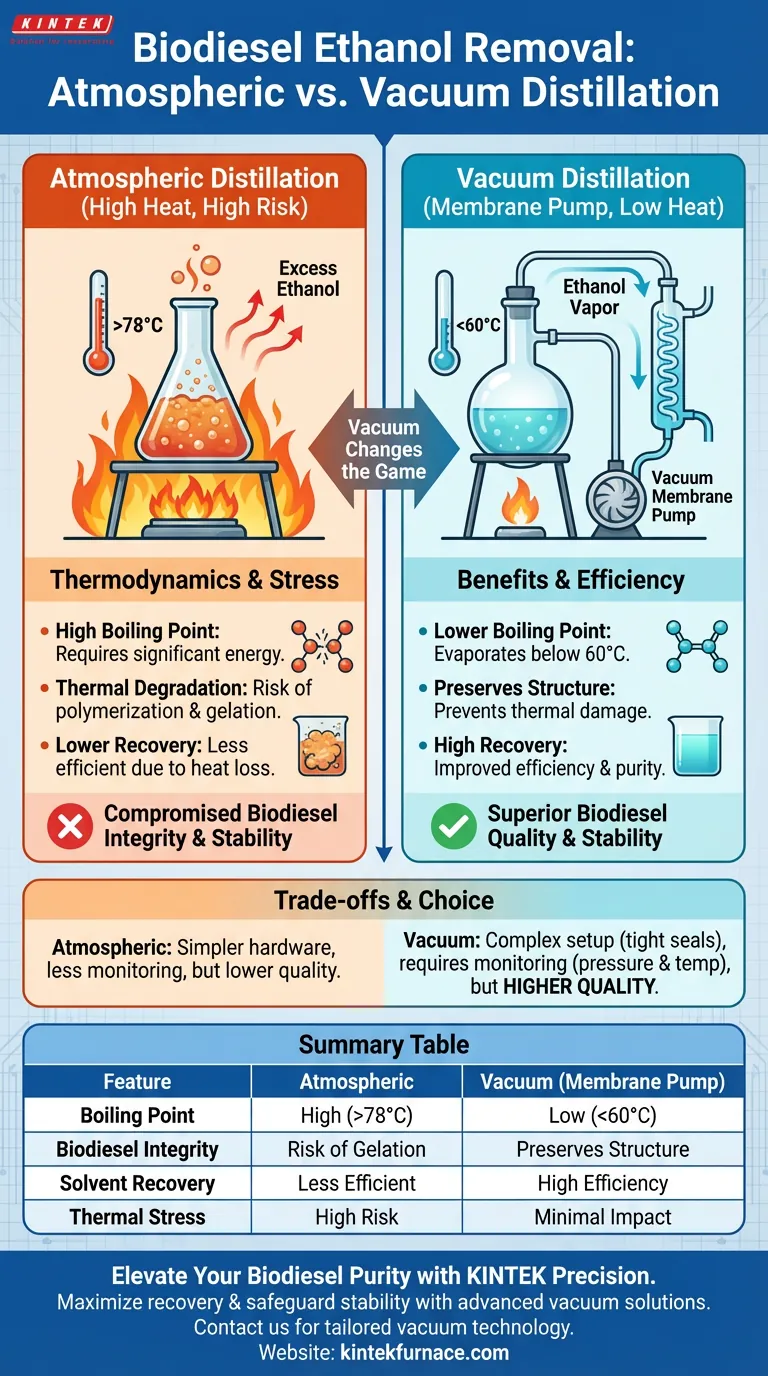

La thermodynamique de l'élimination de l'éthanol

Abaissement du point d'ébullition

Sous pression atmosphérique, l'élimination de l'excès d'éthanol nécessite une chaleur substantielle pour atteindre son point d'ébullition naturel.

En introduisant une pompe à membrane sous vide, vous créez un environnement à pression réduite. Cela permet à l'éthanol de se vaporiser à des températures considérablement plus basses, souvent en dessous de 60 degrés Celsius.

Amélioration de l'efficacité de récupération

L'abaissement de la température ne signifie pas un ralentissement du processus.

Les environnements sous vide accélèrent souvent le taux d'évaporation par rapport à l'énergie fournie. Cela conduit à une efficacité de récupération de l'éthanol améliorée, vous permettant de récupérer et de réutiliser plus de solvant avec moins de contraintes thermiques sur le système.

Préservation de l'intégrité chimique

Prévention de la polymérisation

Le biodiesel contient des esters éthyliques d'acides gras, qui sont sensibles aux températures élevées.

Lorsqu'ils sont exposés à la chaleur requise pour la distillation atmosphérique, ces esters peuvent subir une polymérisation. Cette réaction chimique lie les molécules entre elles, altérant négativement la viscosité et les propriétés d'écoulement de votre carburant.

Éviter la gélification et la décomposition

La présence de résidus alcalins dans le mélange de biodiesel crée une vulnérabilité spécifique pendant le chauffage.

Une chaleur élevée combinée à ces résidus déclenche souvent une décomposition thermique ou une gélification. La distillation sous vide évite entièrement ce risque en maintenant la température du processus en dessous du seuil où ces réactions se produisent.

Maintien de la stabilité

L'objectif ultime de la production est un carburant stable et constant.

En évitant les réactions à haute température, vous préservez la stabilité chimique du produit final. Cela garantit que le biodiesel répond aux normes de qualité et ne se dégrade pas pendant le stockage.

Comprendre les compromis

Complexité de l'équipement

Bien que la distillation sous vide offre une qualité de produit supérieure, elle introduit une complexité matérielle.

L'utilisation d'une pompe à membrane sous vide nécessite une étanchéité plus rigoureuse de votre système par rapport aux configurations atmosphériques. Vous devez vous assurer que toutes les connexions sont étanches pour maintenir la pression réduite nécessaire.

Surveillance opérationnelle

Les systèmes sous vide nécessitent une surveillance plus vigilante que les simples configurations d'ébullition.

Les opérateurs doivent surveiller simultanément la température et la pression pour éviter les " coups de bouille " (ébullition soudaine) ou la perte de solvant dans la pompe.

Faire le bon choix pour votre production

Pour sélectionner la meilleure méthode pour votre installation de biodiesel, tenez compte de vos objectifs de qualité et d'efficacité.

- Si votre objectif principal est la qualité du produit : Fiez-vous à la distillation sous vide pour éliminer les risques de gélification et de polymérisation causés par la chaleur élevée.

- Si votre objectif principal est la réutilisation du solvant : Mettez en œuvre la méthode sous vide pour maximiser la récupération de l'éthanol tout en gardant le solvant chimiquement pur pour les lots futurs.

La distillation sous vide transforme un processus de chauffage potentiellement destructeur en une étape contrôlée et efficace qui protège l'intégrité de votre carburant.

Tableau récapitulatif :

| Caractéristique | Distillation atmosphérique | Distillation sous vide (pompe à membrane) |

|---|---|---|

| Point d'ébullition | Élevé (éthanol @ 78°C+) | Bas (inférieur à 60°C) |

| Intégrité du biodiesel | Risque de polymérisation/gélification | Préserve la structure chimique |

| Récupération du solvant | Moins efficace en raison des pertes de chaleur | Haute efficacité et pureté |

| Contrainte thermique | Risque élevé de décomposition | Impact thermique minimal |

| Contrôle du processus | Surveillance de base de la température | Contrôle combiné de la pression et de la température |

Élevez la pureté de votre biodiesel avec la précision KINTEK

Maximisez votre récupération d'éthanol et protégez la stabilité chimique de votre biodiesel avec nos solutions de vide avancées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif et CVD, tous entièrement personnalisables selon vos besoins de production spécifiques.

Ne faites aucun compromis sur la qualité du carburant. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de vide sur mesure peut optimiser votre flux de distillation.

Guide Visuel

Références

- Sofia M. Kosolapova, Viacheslav A. Rudko. The Physicochemical Basis for the Production of Rapeseed Oil Fatty Acid Esters in a Plug Flow Reactor. DOI: 10.3390/pr12040788

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le but du traitement des poudres ADSC à l'hydrogène ? Purifiez votre matériau pour une conductivité supérieure

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) ? Maîtrisez le revêtement en couches minces pour des matériaux améliorés

- Quel est le but de l'argon de haute pureté dans la préparation de l'alliage Fe60Co10-xNi15Cr15Six ? Assurer la pureté pour le rechargement au laser

- Quels sont les avantages de l'utilisation d'un équipement de pulvérisation magnétron par rapport à la MBE ? Solutions de transistors 2D évolutifs

- Quels sont les avantages du compactage à froid et du frittage ? Améliorer l'efficacité et réduire les coûts dans la fabrication

- Quels sont les principaux avantages techniques d'un système de frittage flash ? Améliorer les performances de fabrication de céramiques KNN

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération