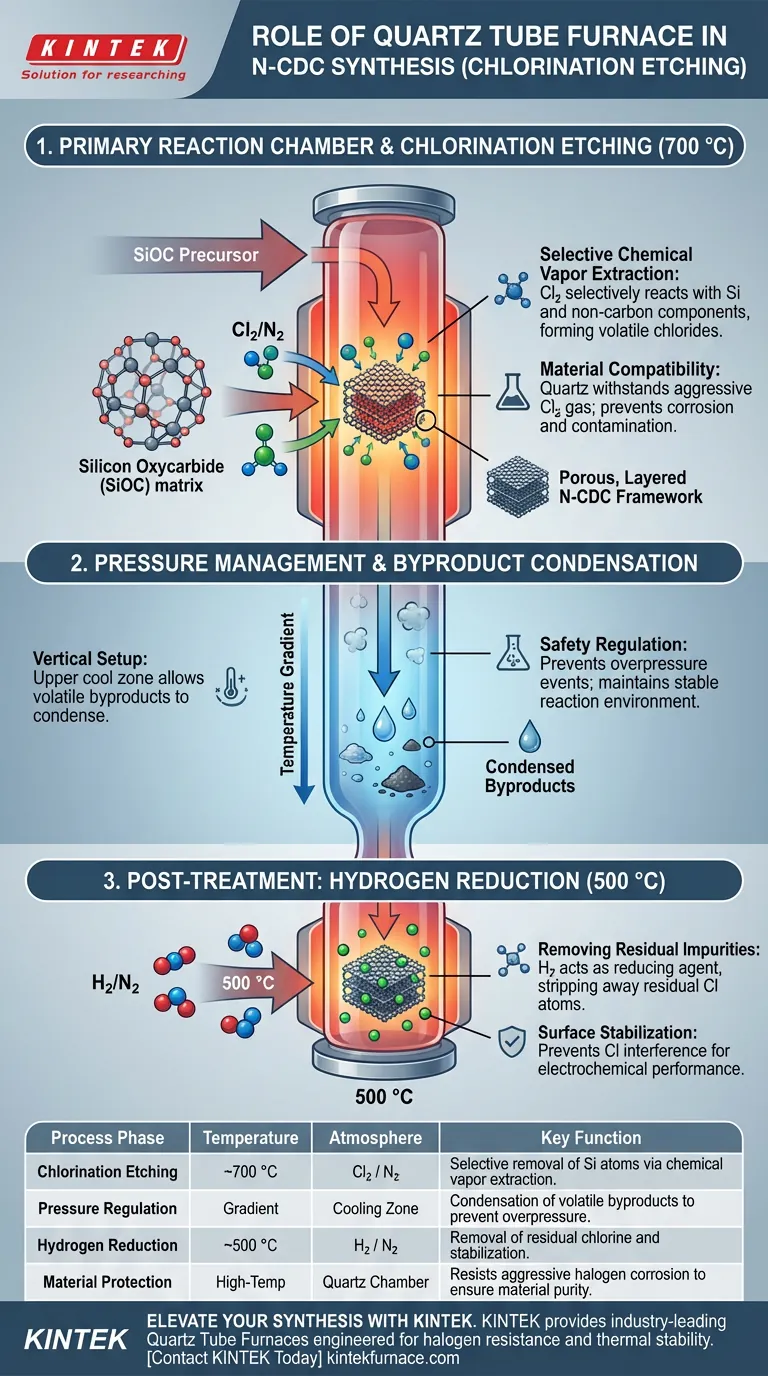

Le four à tube de quartz agit comme chambre de réaction principale, responsable de la synthèse des matériaux à base de carbure dérivé de carbone dopé à l'azote (N-CDC). Il maintient un environnement de température précis, généralement autour de 700 °C, tout en facilitant le flux d'un mélange de gaz de chlore corrosif (Cl2/N2) nécessaire pour dépouiller les atomes de silicium de la matrice précurseur. Le matériau de quartz est spécifiquement choisi pour sa capacité à résister à cette atmosphère halogénée agressive sans se dégrader, garantissant la pureté de la structure carbonée finale.

En fournissant un environnement chimiquement inerte et thermiquement stable, le four à tube de quartz permet l'élimination sélective des éléments non carbonés par extraction chimique en phase vapeur. Ce processus transforme les précurseurs denses d'oxycarbure de silicium en structures carbonées poreuses et stratifiées, essentielles pour les applications électrochimiques.

La mécanique de la gravure par chloration

Création de l'environnement de réaction

Le rôle fondamental du four est de fournir une zone thermique stable où la synthèse chimique peut se produire. Pour la synthèse de N-CDC, le four chauffe le précurseur d'oxycarbure de silicium (SiOC) à environ 700 °C.

Extraction chimique sélective en phase vapeur

À ces températures élevées, le four facilite l'introduction de gaz de chlore. Ce gaz déclenche une réaction connue sous le nom d'extraction chimique en phase vapeur.

Pendant cette phase, le chlore réagit sélectivement avec les atomes de silicium et d'autres composants non carbonés de la matrice. Cette réaction convertit ces composants en chlorures volatils, les "gravant" efficacement tout en laissant la structure carbonée intacte.

Compatibilité des matériaux et sécurité

L'utilisation du quartz n'est pas arbitraire ; c'est une exigence fonctionnelle. Le processus de gravure utilise des gaz halogénés très agressifs qui corroderaient les chambres de réaction métalliques standard.

Le quartz offre la résistance à la corrosion à haute température nécessaire. Cela garantit l'intégrité structurelle du four et empêche les contaminants étrangers de migrer dans le matériau N-CDC pendant la synthèse.

Contrôle du processus et gestion de la pression

Gestion de la pression interne

Dans des configurations spécifiques, telles que les configurations à tube vertical, la conception du four joue un rôle actif dans la réglementation de la sécurité. En positionnant le tube de quartz de manière à ce que l'extrémité supérieure dépasse de la zone de chauffage, le système crée un gradient de température.

Condensation des sous-produits

Le bas du tube reste dans la zone de haute température pour favoriser la réaction de gravure. Simultanément, la section supérieure plus froide permet la condensation des sous-produits volatils.

Cette séparation aide à réguler la pression interne du tube. En condensant les gaz en liquides ou en solides dans la zone froide, le système évite les événements de surpression dangereux et maintient un environnement de réaction stable.

Capacités de post-traitement

Élimination des impuretés résiduelles

Le rôle du four à tube de quartz s'étend au-delà de la gravure initiale. Une fois la structure carbonée formée, il est souvent nécessaire de traiter le matériau pour éliminer les impuretés piégées.

Réduction à l'hydrogène

Le four est utilisé pour chauffer le N-CDC à 500 °C sous une atmosphère d'azote/hydrogène (N2/H2). L'hydrogène agit comme agent réducteur, éliminant les atomes de chlore résiduels piégés dans les micropores.

Cette étape est essentielle pour stabiliser la chimie de surface de la structure carbonée. Elle empêche le chlore d'interférer avec les futures performances électrochimiques du matériau.

Compromis opérationnels

Manipulation d'atmosphères agressives

Bien que le quartz résiste au chlore, le processus implique la manipulation de gaz toxiques et corrosifs à haute température. Toute rupture du tube de quartz ou défaillance d'étanchéité peut entraîner des fuites dangereuses.

Limites de gestion thermique

Le quartz a une excellente résistance aux chocs thermiques, mais les gradients de température requis (zone chaude vs zone froide) doivent être soigneusement gérés. Si la zone de transition est trop abrupte ou mal positionnée, le stress thermique pourrait compromettre l'intégrité du tube au fil des cycles répétés.

Accumulation de sous-produits

La méthode de condensation utilisée pour contrôler la pression crée un problème secondaire : l'accumulation de déchets. Les sous-produits volatils condensés dans la zone froide doivent être régulièrement nettoyés pour éviter le colmatage ou la contamination croisée lors des exécutions ultérieures.

Faire le bon choix pour votre objectif

Pour maximiser la qualité du carbure dérivé de carbone dopé à l'azote, vous devez optimiser l'utilisation du four tout au long du flux de travail.

- Si votre objectif principal est la porosité structurelle : Assurez-vous que le four maintient une température stable de 700 °C pour favoriser pleinement l'extraction chimique du silicium en phase vapeur.

- Si votre objectif principal est la stabilité électrochimique : Ne sautez pas l'étape de recuit secondaire à 500 °C ; l'élimination du chlore résiduel est non négociable pour les applications de haute performance.

- Si votre objectif principal est la sécurité du processus : Utilisez une configuration verticale avec une zone froide définie pour gérer la pression interne par condensation des sous-produits.

En fin de compte, le four à tube de quartz est plus qu'un simple appareil de chauffage ; c'est le récipient de confinement qui rend possible la synthèse chimique précise et soustractive.

Tableau récapitulatif :

| Phase du processus | Température | Atmosphère | Fonction clé |

|---|---|---|---|

| Gravure par chloration | ~700 °C | Cl2 / N2 | Élimination sélective des atomes de Si par extraction chimique en phase vapeur. |

| Régulation de la pression | Gradient | Zone de refroidissement | Condensation des sous-produits volatils pour éviter la surpression. |

| Réduction à l'hydrogène | ~500 °C | H2 / N2 | Élimination du chlore résiduel et stabilisation des pores de carbone. |

| Protection des matériaux | Haute température | Chambre en quartz | Résiste à la corrosion agressive par les halogènes pour assurer la pureté du matériau. |

Élevez votre synthèse de matériaux avec KINTEK

La chloration et la gravure précises nécessitent un équipement capable de résister aux environnements chimiques les plus agressifs. KINTEK fournit des fours à tube de quartz leaders de l'industrie, spécialement conçus pour la résistance aux halogènes et une stabilité thermique supérieure. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche sur les carbures dérivés de carbone dopés à l'azote (N-CDC).

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour consulter un expert

Guide Visuel

Références

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les composants d'un four tubulaire à quartz clé en main ? Pièces essentielles pour un contrôle précis de l'atmosphère.

- Comment un four tubulaire assure-t-il un environnement de réaction contrôlé ? Obtenir des résultats d'oxydation isotherme précis

- Comment les fours tubulaires à chauffage par résistance génèrent-ils de la chaleur ? Maîtrisez le contrôle précis de la température

- Quels sont les avantages de l'utilisation d'un four tubulaire en alumine ? Obtenez un traitement de matériaux pur et à haute température

- Quelles conditions environnementales un four tubulaire à haute température simule-t-il pour la corrosion ? Répliquer les réalités de la chaudière

- Est-il possible d'observer des échantillons à l'intérieur d'un four à tube en alumine pendant le chauffage ? Découvrez les solutions de surveillance in-situ

- En quoi un appareil de chauffage Joule rapide diffère-t-il d'un four tubulaire ? Contrôle cinétique vs thermodynamique

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C