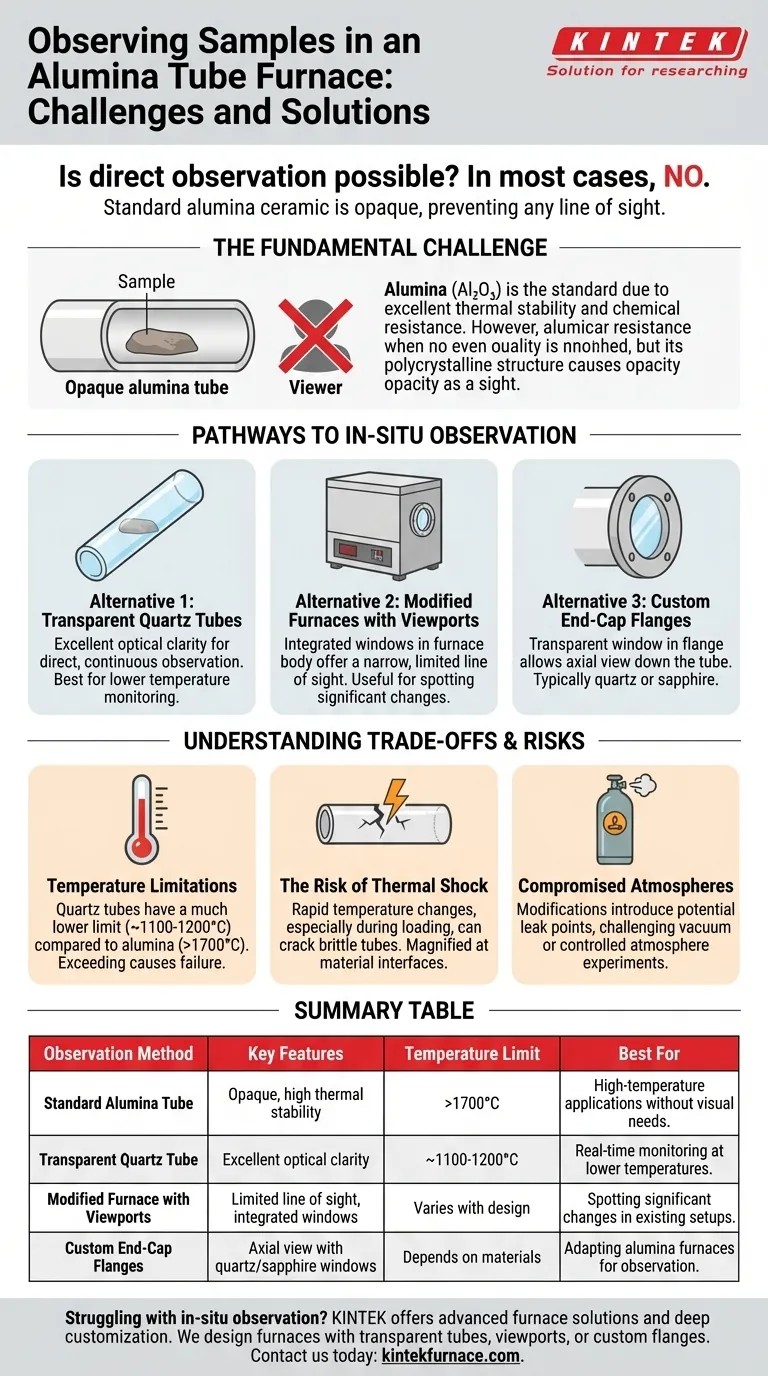

Dans la plupart des cas, l'observation directe d'échantillons à l'intérieur d'un four à tube standard en alumine n'est pas possible. La céramique d'alumine de haute pureté utilisée pour ces tubes est opaque, empêchant toute ligne de visée vers l'échantillon pendant le fonctionnement. Cependant, des configurations spécialisées et des matériaux alternatifs existent spécifiquement pour résoudre ce problème.

Bien que l'opacité des tubes standard en alumine constitue une barrière fondamentale à l'observation, votre besoin de surveillance in-situ est un défi courant en science des matériaux. La solution ne réside pas dans un four standard, mais dans la compréhension des compromis entre les limites de température et la transparence optique.

Le défi fondamental : les propriétés des matériaux

Pour comprendre pourquoi l'observation est un problème, nous devons d'abord examiner le matériau au cœur du four.

Pourquoi l'alumine est la norme

L'alumine (Oxyde d'Aluminium, Al₂O₃) est le choix par défaut pour les fours tubulaires à haute température en raison de ses propriétés exceptionnelles. Elle offre une excellente stabilité thermique, restant rigide et inerte à des températures dépassant 1700 °C, et est très résistante à la corrosion chimique.

La limitation inhérente : l'opacité

Le compromis pour cette haute performance est un manque de transparence. La structure polycristalline de la céramique diffuse la lumière, rendant le matériau opaque. Vous ne pouvez tout simplement pas voir à travers un tube de four standard en alumine.

Voies vers l'observation in-situ

Bien qu'une configuration standard interdise la visualisation, plusieurs solutions bien établies permettent une surveillance en temps réel.

Alternative 1 : Tubes en quartz transparents

Pour de nombreuses applications, la solution la plus simple consiste à utiliser un four avec un tube en quartz transparent au lieu d'un tube en alumine. Le quartz offre une excellente clarté optique, permettant une observation directe et continue de l'ensemble de l'échantillon.

Alternative 2 : Fours modifiés avec hublots

Certains modèles de fours sont conçus avec des « hublots » intégrés. Ce sont de petites fenêtres, classées pour haute température, intégrées dans le côté de l'isolation et du corps du four, permettant une ligne de visée étroite vers l'intérieur du tube. C'est un compromis, car la vue est limitée et le tube lui-même est toujours opaque, mais cela peut être utile pour repérer des lueurs, des fusions ou d'autres changements significatifs.

Alternative 3 : Brides à capuchon d'extrémité personnalisées

Une modification courante consiste à intégrer une fenêtre transparente directement dans les capuchons d'extrémité ou les brides qui scellent le tube du four. Cela permet une vue axiale le long du tube. Cette fenêtre est généralement en quartz ou, pour les applications plus exigeantes, en saphir.

Comprendre les compromis et les risques

Le choix d'une méthode d'observation nécessite de mettre en balance vos objectifs par rapport aux limites techniques critiques.

Limites de température des matériaux transparents

C'est le compromis le plus significatif. Les tubes en quartz ont une température de fonctionnement maximale bien inférieure à celle de l'alumine, généralement autour de 1100-1200 °C. Dépasser cette limite avec un tube en quartz le fera ramollir, se déformer et se briser.

Le risque de choc thermique

Les tubes en céramique et en quartz sont cassants et très sensibles au choc thermique — une contrainte causée par des changements rapides de température. Charger ou décharger un échantillon à haute température peut facilement fissurer le tube. Ce risque est amplifié à l'interface de différents matériaux, comme là où un hublot en quartz est scellé à un corps de four métallique.

Atmosphères compromises

Toute modification, telle qu'un hublot ou une bride personnalisée, introduit un nouveau point de fuite potentiel. Pour les expériences nécessitant un vide poussé ou une atmosphère de gaz inerte étroitement contrôlée, le maintien de l'intégrité de ces joints est un défi critique.

Faire le bon choix pour votre objectif

Vos exigences expérimentales dicteront la meilleure marche à suivre.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>1200°C) : Vous devez utiliser un tube en alumine, et l'observation visuelle directe nécessitera un équipement très spécialisé et souvent construit sur mesure avec des angles de vue limités.

- Si votre objectif principal est une surveillance visuelle claire et en temps réel en dessous de 1100°C : Un four avec un tube en quartz transparent est la solution la plus efficace et la plus directe.

- Si vous devez adapter un four en alumine existant pour une observation limitée : L'étude de brides à capuchon d'extrémité personnalisées avec des fenêtres intégrées en quartz ou en saphir est votre option la plus pratique.

En faisant correspondre la méthode d'observation à vos exigences thermiques et atmosphériques spécifiques, vous pouvez obtenir les informations critiques sur le processus dont vous avez besoin.

Tableau récapitulatif :

| Méthode d'observation | Caractéristiques principales | Limite de température | Idéal pour |

|---|---|---|---|

| Tube standard en alumine | Opaque, haute stabilité thermique | >1700°C | Applications à haute température sans besoins visuels |

| Tube en quartz transparent | Excellente clarté optique | ~1100-1200°C | Surveillance en temps réel à des températures plus basses |

| Four modifié avec hublots | Ligne de visée limitée, fenêtres intégrées | Varie selon la conception | Repérer les changements significatifs dans les configurations existantes |

| Brides à capuchon d'extrémité personnalisées | Vue axiale avec fenêtres en quartz/saphir | Dépend des matériaux | Adapter les fours en alumine pour l'observation |

Vous rencontrez des difficultés avec l'observation in-situ dans vos expériences à haute température ? KINTEK est spécialisé dans les solutions de fours avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous pouvons concevoir des fours avec des tubes en quartz transparents, des hublots intégrés ou des brides personnalisées pour permettre une surveillance précise des échantillons tout en maintenant le contrôle thermique et atmosphérique. Améliorez l'efficacité et la précision de votre laboratoire — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons résoudre vos défis d'observation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %