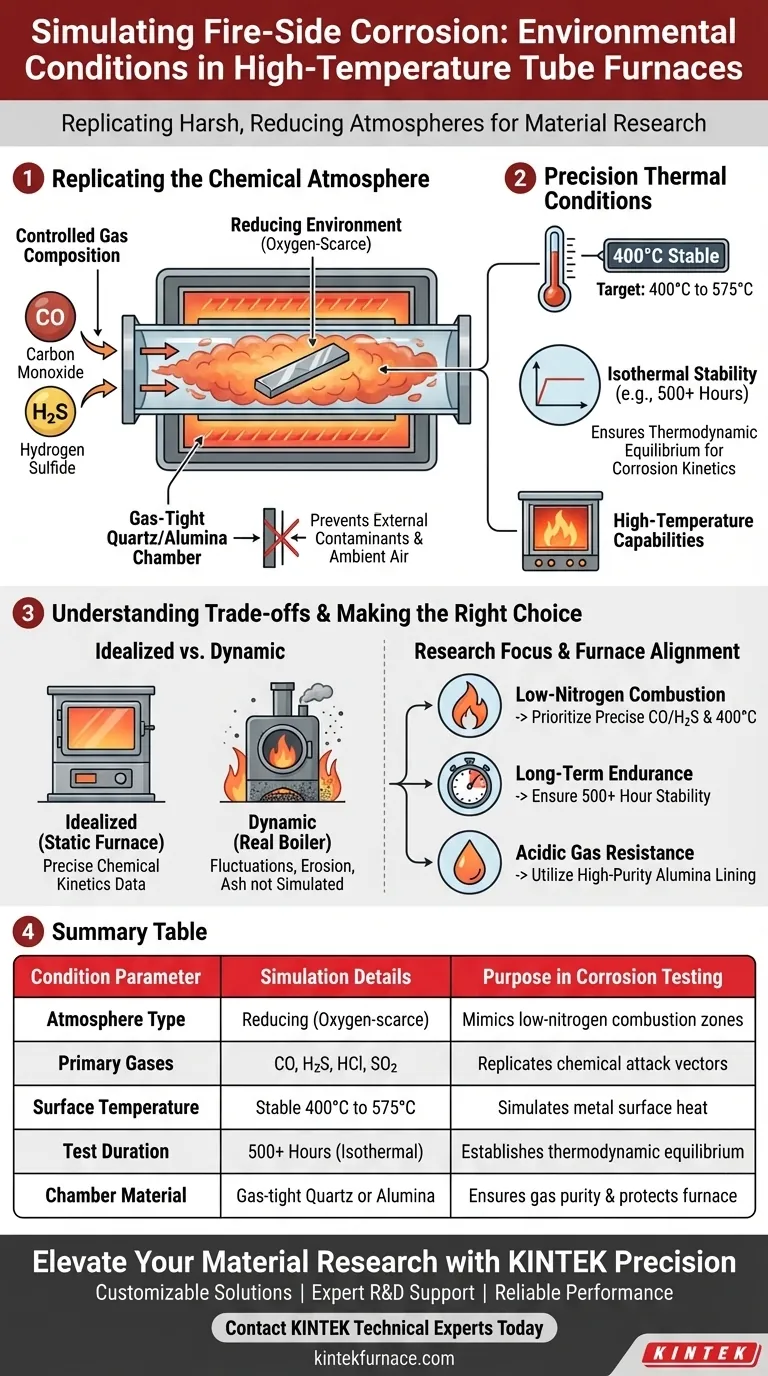

Un four tubulaire à haute température simule principalement les atmosphères dures et réductrices présentes dans les zones de combustion à faible teneur en azote des chaudières de centrales électriques. Plus précisément, ces expériences créent un environnement contrôlé caractérisé par une température de surface métallique stable de 400°C et un mélange précis de gaz corrosifs, notamment le monoxyde de carbone (CO) et le sulfure d'hydrogène (H2S).

En isolant des spécimens métalliques dans une chambre étanche aux gaz en quartz ou en alumine, ces fours permettent aux chercheurs d'observer le comportement cinétique exact de la corrosion de l'acier sans les variables trouvées dans une chaudière active.

Réplication de l'atmosphère chimique

L'environnement réducteur

La fonction principale de cette configuration est d'imiter une atmosphère réductrice. Contrairement aux tests d'oxydation standard impliquant de l'air, cet environnement reproduit les zones où l'oxygène est rare, couramment trouvées dans les zones de combustion à faible teneur en azote.

Composition gazeuse contrôlée

Pour simuler les vecteurs d'attaque chimique spécifiques d'un feu, le four introduit des rapports spécifiques de mélanges gazeux.

La référence principale souligne l'utilisation de monoxyde de carbone (CO) et de sulfure d'hydrogène (H2S). Ces gaz sont introduits dans le tube de réaction en quartz pour étudier comment ils interagissent avec les surfaces d'acier pour provoquer la corrosion.

Protection contre les contaminants externes

Pour garantir la pureté de l'atmosphère, la réaction a lieu à l'intérieur de tubes en quartz ou en alumine étanches aux gaz.

Cette isolation empêche l'air ambiant d'entrer dans la chambre, garantissant que la corrosion est causée uniquement par le mélange gazeux introduit et non par une oxydation accidentelle.

Conditions thermiques de précision

Simulation de la température de surface

Le four est conçu pour maintenir une température cible spécifique pour le spécimen métallique lui-même.

Selon la référence principale, un point de repère clé pour ces expériences est le maintien d'une température de surface métallique stable de 400°C.

Stabilité isotherme

Au-delà de simplement atteindre une température cible, le four garantit que l'environnement est isotherme (température constante).

Des données supplémentaires indiquent que ces systèmes peuvent maintenir une stabilité thermique pendant de longues périodes (par exemple, 500 heures), ce qui est essentiel pour établir l'équilibre thermodynamique.

Capacités haute température

Bien que 400°C soit un point de repère spécifique pour certains spécimens d'acier, ces fours ont une plage plus large.

Ils sont capables de faciliter des réactions à des bandes plus élevées, souvent entre 500°C et 575°C, permettant l'étude de diverses limitations matérielles.

Comprendre les compromis

Conditions idéalisées vs. dynamiques

Bien que ces fours fournissent d'excellentes données sur la cinétique chimique, ils créent un environnement statique et idéalisé.

Les chaudières du monde réel subissent des fluctuations rapides de température et une érosion physique due aux cendres, qu'un four tubulaire statique ne simule pas intrinsèquement.

Risques d'agression chimique

Les gaz utilisés (H2S, HCl, SO2) sont très agressifs non seulement pour l'échantillon, mais aussi pour l'équipement.

Le recours à des revêtements en quartz ou en alumine est obligatoire ; sans ces barrières chimiquement inertes, les gaz corrosifs détruiraient le corps du four et invalideraient les contrôles de température.

Faire le bon choix pour votre objectif

Lors de la conception d'une expérience de corrosion côté feu, alignez les paramètres de votre four sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est de reproduire les zones de combustion à faible teneur en azote : Privilégiez l'introduction précise de gaz CO et H2S tout en maintenant une température de spécimen de 400°C.

- Si votre objectif principal est l'endurance matérielle à long terme : Assurez-vous que votre système de four est conçu pour une stabilité de longue durée (plus de 500 heures) afin de permettre la formation et la transformation complètes des chlorures métalliques.

- Si votre objectif principal est de tester la résistance aux gaz acides : Utilisez un four avec un revêtement en alumine de haute pureté pour éviter les dommages à l'équipement dus à l'exposition au HCl ou au SO2.

La précision de votre configuration environnementale est le seul moyen de transformer des données brutes en informations matérielles exploitables.

Tableau récapitulatif :

| Paramètre de condition | Détails de simulation | Objectif dans le test de corrosion |

|---|---|---|

| Type d'atmosphère | Réductrice (pauvre en oxygène) | Imite les zones de combustion à faible teneur en azote |

| Gaz principaux | CO, H2S, HCl, SO2 | Reproduit les vecteurs d'attaque chimique du charbon/feu |

| Température de surface | Stable de 400°C à 575°C | Simule la chaleur de surface métallique dans les chaudières actives |

| Durée du test | Plus de 500 heures (isotherme) | Établit l'équilibre thermodynamique pour la cinétique |

| Matériau de la chambre | Quartz ou alumine étanche aux gaz | Assure la pureté des gaz et protège l'intégrité du four |

Élevez votre recherche matérielle avec la précision KINTEK

Ne laissez pas vos données de corrosion au hasard. Les systèmes de fours tubulaires, à moufle et sous vide haute performance de KINTEK sont conçus pour fournir les environnements thermiques ultra-stables et l'intégrité étanche aux gaz requis pour les expériences de corrosion côté feu les plus exigeantes.

Pourquoi s'associer à KINTEK ?

- Solutions personnalisables : Que vous ayez besoin de chambres doublées d'alumine pour la résistance aux gaz acides ou de systèmes rotatifs pour les tests dynamiques, nous adaptons nos systèmes à vos besoins de recherche uniques.

- Support R&D expert : Soutenus par une fabrication de pointe, nos fours garantissent la stabilité isotherme requise pour les tests d'endurance de plus de 500 heures.

- Performances fiables : Minimisez les temps d'arrêt et maximisez la précision avec un équipement conçu pour des simulations de laboratoire rigoureuses.

Prêt à transformer vos données brutes en informations matérielles exploitables ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un système de chauffage tubulaire permet-il la régénération de l'adsorbant ? Maîtrisez la stabilité cyclique du CO2 avec précision

- Quels sont les avantages du mouvement continu de l'échantillon dans un four tubulaire rotatif ? Obtenez une uniformité et une efficacité supérieures

- Pourquoi un four tubulaire est-il nécessaire pour la calcination du catalyseur Zn-Cr ? Précision maître pour l'architecture atomique

- Pourquoi un four tubulaire à atmosphère contrôlée est-il utilisé pour la synthèse de La-CoTe2 ? Maîtrisez votre processus de tellurisation dès aujourd'hui

- Comment la chaleur est-elle transférée au matériau à l'intérieur du four tubulaire ? Maîtriser le processus en trois étapes pour un chauffage précis

- Dans quelles industries le four tubulaire est-il couramment utilisé ? Essentiel pour la science des matériaux, l'énergie et plus encore

- Comment l'environnement à haute température d'un four tubulaire est-il utilisé pour la régénération des adsorbants ? Obtenir une récupération précise

- Quel rôle joue un four tubulaire horizontal dans la carbonisation des précurseurs de liquides ioniques ? Maîtrise du contrôle thermique