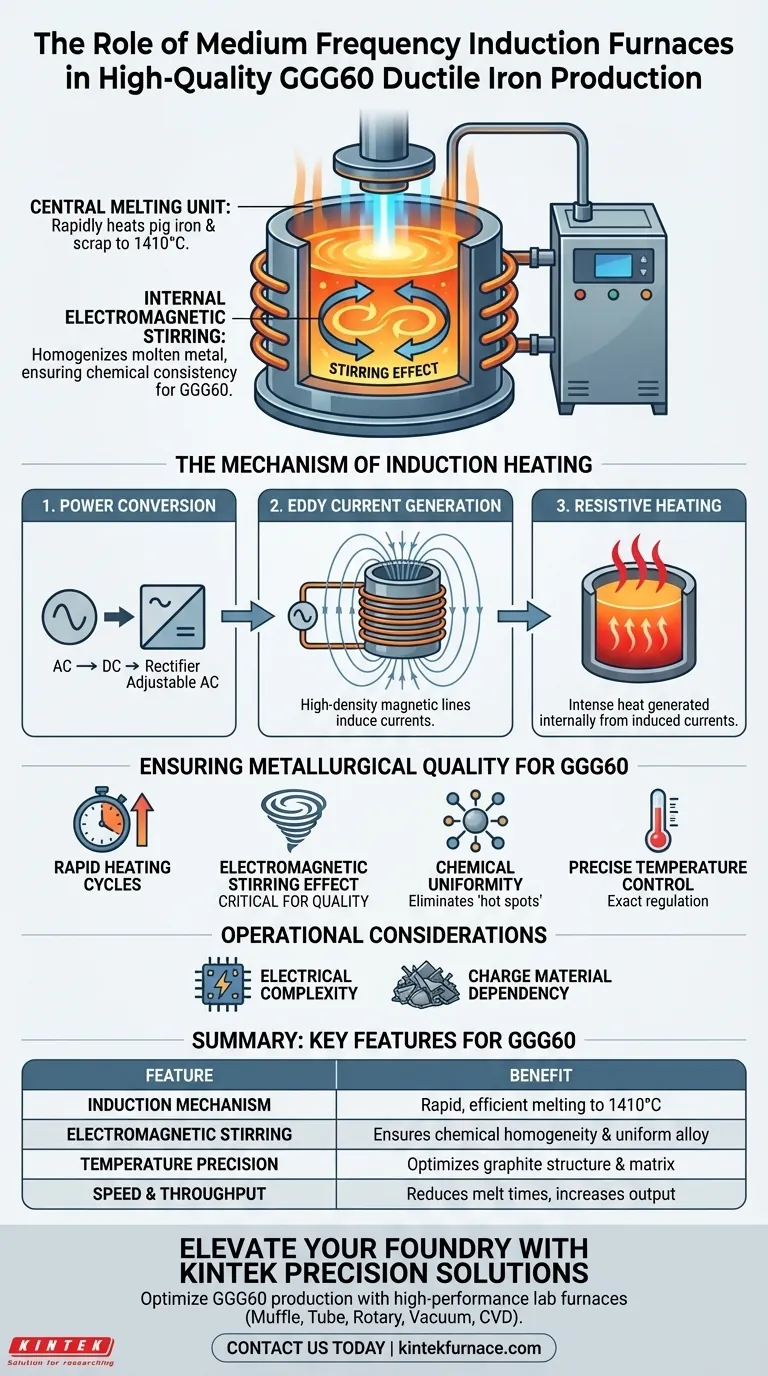

Un four à induction à moyenne fréquence sert d'unité de fusion centrale pour la production de fonte ductile de haute qualité, utilisant des champs électromagnétiques pour chauffer rapidement des matières premières comme la fonte brute et la ferraille d'acier à des températures allant jusqu'à 1410°C. Au-delà de la simple fusion, son rôle spécifique est de générer un "effet d'agitation" interne qui homogénéise le métal en fusion, assurant la consistance chimique requise pour les alliages avancés comme le GGG60.

Bien que la fusion rapide soit une caractéristique clé, la véritable valeur du four à induction à moyenne fréquence réside dans sa capacité à créer une matrice chimiquement uniforme grâce à l'agitation électromagnétique. Cette uniformité est le prérequis pour atteindre les propriétés mécaniques spécifiques et la structure graphique exigées par la fonte ductile GGG60.

Le Mécanisme du Chauffage par Induction

Conversion de l'Énergie en Chaleur

Le four fonctionne en manipulant le courant électrique pour générer de la chaleur directement dans le métal. Il commence par convertir le courant alternatif (CA) standard triphasé en courant continu (CC).

Génération de Courants de Foucault

Ce CC est ensuite retransformé en une alimentation CA réglable qui alimente une bobine d'induction. Lorsque le courant traverse cette bobine, il génère des lignes de force magnétiques de haute densité qui traversent la charge métallique.

Chauffage par Résistance

Ces champs magnétiques induisent d'importants courants de Foucault dans le métal lui-même. Lorsque ces courants forcent les électrons libres à circuler dans le corps résistif du métal, une chaleur intense est générée de l'intérieur vers l'extérieur, plutôt que d'être appliquée de l'extérieur.

Assurer la Qualité Métallurgique pour le GGG60

Cycles de Chauffage Rapides

L'efficacité est un avantage majeur. Le processus d'induction permet des vitesses de chauffage extrêmement élevées, amenant rapidement la charge à la température cible de 1410°C.

L'Effet d'Agitation Électromagnétique

C'est le facteur le plus critique pour la qualité. Le courant d'induction produit naturellement un effet d'agitation dans le bain de fusion.

Uniformité Chimique

Cette action d'agitation garantit que tous les éléments d'alliage et composants chimiques sont répartis uniformément dans tout le métal en fusion. Pour le GGG60, qui nécessite une structure matricielle précise, cela élimine les "points chauds" ou les zones de faible concentration d'alliage.

Contrôle Précis de la Température

Le four permet une régulation exacte de l'apport de puissance. Cela permet aux opérateurs de maintenir les paramètres thermiques spécifiques requis pour optimiser la microstructure de la fonte ductile avant la coulée.

Considérations Opérationnelles et Compromis

Complexité Électrique

Contrairement aux fours à combustion simples, ce système repose sur une électronique de puissance complexe pour gérer la conversion CA-CC-CA. Cela nécessite des alimentations stables et une maintenance spécialisée des systèmes de condensateurs et de bobines.

Dépendance du Matériau de Charge

L'efficacité du chauffage est directement liée aux propriétés électromagnétiques du matériau de charge. Le processus repose sur la résistance du matériau pour générer de la chaleur, ce qui signifie que la composition de la ferraille d'acier et de la fonte brute doit être soigneusement gérée.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel d'un four à induction à moyenne fréquence dans votre fonderie :

- Si votre objectif principal est la Vitesse de Production : Exploitez les champs magnétiques de haute densité pour minimiser les temps de fusion et augmenter le débit.

- Si votre objectif principal est la Constance des Matériaux (GGG60) : Privilégiez la phase d'agitation électromagnétique pour garantir une matrice chimique uniforme avant le coulée.

En maîtrisant l'équilibre entre le chauffage rapide et l'agitation électromagnétique, vous vous assurez que chaque lot de GGG60 répond aux normes rigoureuses requises pour les applications haute performance.

Tableau Récapitulatif :

| Caractéristique | Avantage pour la Production de GGG60 |

|---|---|

| Mécanisme d'Induction | Génère de la chaleur en interne pour une fusion rapide et efficace jusqu'à 1410°C |

| Agitation Électromagnétique | Assure l'homogénéité chimique et la distribution uniforme des éléments d'alliage |

| Précision de la Température | Permet une régulation exacte pour optimiser la structure graphique et la matrice |

| Vitesse & Débit | Les champs magnétiques de haute densité réduisent les temps de fusion et augmentent la production |

Élevez Votre Fonderie avec les Solutions de Précision KINTEK

Vous cherchez à optimiser votre production de fonte ductile GGG60 ? Forts d'une R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisés, adaptés à vos besoins métallurgiques uniques.

Notre technologie de chauffage avancée assure la consistance chimique et le contrôle précis de la température dont vos alliages avancés ont besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisables peuvent améliorer l'efficacité et la qualité des matériaux de votre laboratoire !

Guide Visuel

Références

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les fours à induction sont-ils adaptés à la fonderie de précision ? Fusion de précision pour des pièces complexes

- Quels avantages techniques offrent les fours à induction à moyenne fréquence ? Optimisez votre production de fonte à graphite sphéroïdal

- Quels sont les avantages techniques de l'utilisation d'un four de fusion par induction sous vide dans le développement d'aciers d'emballage avancés ?

- Qu'est-ce qu'un four de fusion par induction sous vide (VIM) et quelles sont ses caractéristiques principales ? Découvrez la production de métaux de haute pureté

- Pourquoi est-il nécessaire de retourner et refondre plusieurs fois les lingots ? Assurer l'uniformité dans la fusion par arc sous vide

- Pourquoi le gaz argon de haute pureté est-il utilisé lors de la fusion des alliages AlCoCrFeNi2.1 ? Assurer la pureté maximale de l'alliage

- Quels sont les principaux composants d'un four à induction à structure de coque en acier ? Une analyse approfondie du système

- Quels sont les avantages techniques de l'utilisation d'un four de recuit par induction ? Augmentation de la pureté et du débit du graphite