Le principal avantage technique d'un four de fusion par induction sous vide (VIM) est la création d'un environnement de fusion ultra-haute pureté. En utilisant l'induction électromagnétique sous vide, cet équipement isole l'acier en fusion des gaz atmosphériques tels que l'oxygène et l'azote. Cette isolation est essentielle pour prévenir la contamination et garantir que le lingot final possède la composition chimique exacte requise pour les aciers d'emballage haute performance.

Idée clé : Le processus VIM élimine le "bruit" de vos données matérielles. En éliminant les impuretés gazeuses et en empêchant la perte oxydative des éléments d'alliage, il garantit que vos résultats de recherche reflètent les véritables propriétés de votre conception d'acier plutôt que les défauts du processus de fusion.

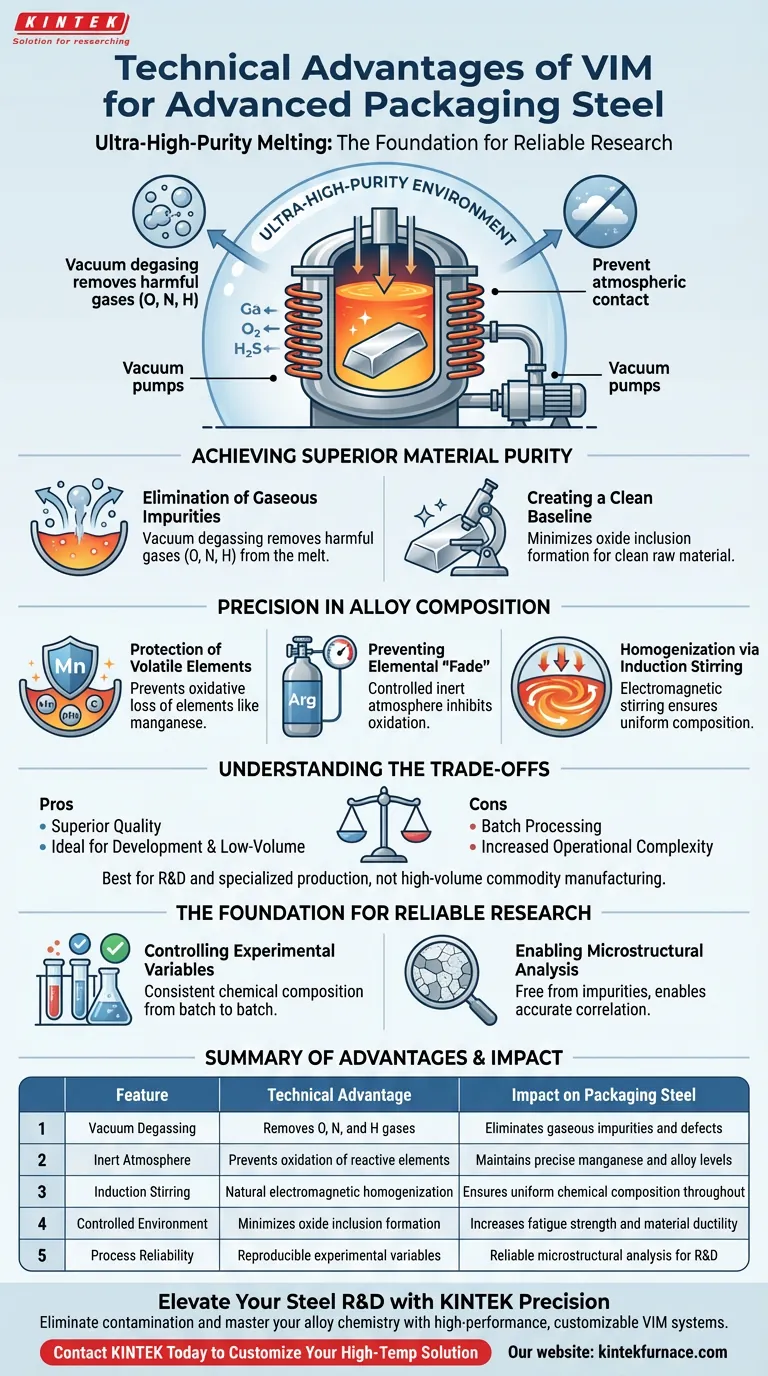

Obtenir une pureté matérielle supérieure

Élimination des impuretés gazeuses

Le bénéfice le plus immédiat du four VIM est sa capacité de dégazage sous vide. L'environnement sous vide facilite activement l'élimination des gaz nocifs tels que l'oxygène, l'azote et l'hydrogène de la masse fondue.

Créer une base de référence propre

En minimisant le contact entre la masse fondue et l'atmosphère, le four réduit considérablement la formation d'inclusions d'oxyde. Il en résulte une base de matière première "propre", essentielle lors du développement de nuances d'acier nécessitant une résistance à la fatigue ou une ductilité élevée.

Précision de la composition des alliages

Protection des éléments volatils

Les aciers d'emballage avancés reposent souvent sur des éléments d'alliage spécifiques, tels que le manganèse, pour obtenir les propriétés mécaniques souhaitées. Dans la fusion à l'air libre, ces éléments sont sujets à une perte par oxydation.

Prévenir la "perte" élémentaire

Le four VIM fournit une atmosphère contrôlée à basse pression ou inerte (souvent de l'argon). Cela inhibe efficacement l'oxydation des éléments réactifs, garantissant que le lingot final correspond à vos calculs théoriques.

Homogénéisation par agitation par induction

Le processus d'induction électromagnétique ne fait pas que générer de la chaleur ; il induit une action d'agitation naturelle dans le bain de fusion. Cela garantit un degré élevé d'homogénéisation compositionnelle, répartissant uniformément le fer, le carbone et le manganèse dans tout le lingot.

Comprendre les compromis

Traitement par lots vs. Flux continu

Bien que le VIM offre une qualité supérieure, il s'agit intrinsèquement d'un processus discontinu. Cela le rend idéal pour la phase de développement et la production spécialisée à faible volume, mais potentiellement moins efficace pour la fabrication de produits de base à grand volume par rapport aux méthodes de coulée continue.

Complexité opérationnelle accrue

L'obtention de niveaux de vide élevés nécessite des systèmes de pompage sophistiqués et une maintenance rigoureuse des joints. Cela ajoute une couche de complexité opérationnelle et de coût qui n'est pas présente dans la fusion par induction standard.

Le fondement de la recherche fiable

Contrôle des variables expérimentales

En R&D, la reproductibilité est primordiale. Le four VIM garantit que la composition chimique des lingots expérimentaux est cohérente d'un lot à l'autre.

Permettre l'analyse microstructurale

Étant donné que l'acier est exempt d'impuretés non intentionnelles, la recherche ultérieure peut corréler avec précision la microstructure de l'acier à ses performances. Vous pouvez être assuré que les comportements observés sont dus à votre conception d'alliage, et non à une contamination aléatoire.

Faire le bon choix pour votre projet

Pour exploiter efficacement la technologie VIM, alignez ses capacités sur votre phase de développement spécifique :

- Si votre objectif principal est la conception fondamentale d'alliages : Fiez-vous au VIM pour éviter la perte d'éléments d'alliage coûteux ou réactifs, garantissant que votre prototype correspond exactement à votre conception.

- Si votre objectif principal est le test de performance : Utilisez des lingots VIM pour éliminer les modes de défaillance liés aux impuretés, vous permettant d'isoler les propriétés mécaniques intrinsèques de l'acier.

- Si votre objectif principal est la mise à l'échelle du processus : Utilisez le VIM pour établir la "norme d'or" de la qualité des matériaux avant de passer à des méthodes de fusion à plus grand volume et plus rentables.

Une entrée de haute qualité conduit à des données de haute qualité ; le four VIM est le gardien de cette qualité.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur l'acier d'emballage |

|---|---|---|

| Dégazage sous vide | Élimine les gaz O, N et H | Élimine les impuretés et défauts gazeux |

| Atmosphère inerte | Prévient l'oxydation des éléments réactifs | Maintient des niveaux précis de manganèse et d'alliage |

| Agitation par induction | Homogénéisation électromagnétique naturelle | Assure une composition chimique uniforme partout |

| Environnement contrôlé | Minimise la formation d'inclusions d'oxyde | Augmente la résistance à la fatigue et la ductilité du matériau |

| Fiabilité du processus | Variables expérimentales reproductibles | Analyse microstructurale fiable pour la R&D |

Élevez votre R&D sur l'acier avec la précision KINTEK

Prêt à éliminer la contamination et à maîtriser la chimie de vos alliages ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fusion par induction sous vide (VIM) haute performance, des fours à muffle, tubulaires, rotatifs et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous développiez des aciers d'emballage avancés ou que vous exploriez la métallurgie fondamentale, notre équipement fournit l'environnement ultra-haute pureté requis pour une recherche de référence.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution haute température

Guide Visuel

Références

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac

- Comment les fours à induction à canal améliorent-ils l'environnement de travail ? Obtenez un lieu de travail plus sûr, plus propre et plus silencieux

- Comment un four de fusion électrique discontinu à trois électrodes contribue-t-il à l'efficacité énergétique ? Économisez jusqu'à 128 kWh/kg

- Quel environnement expérimental un four à induction sous vide offre-t-il pour le HRB400 ? Assurer la recherche sur l'acier ultra-pur

- Quels avantages offre un four à fusion par faisceau d'électrons ? Purification supérieure pour le raffinage du zirconium

- Pourquoi le four de fusion par induction sous vide (VIM) est-il essentiel ? Assurer la pureté et la performance des superalliages

- Pourquoi une période de maintien de 30 minutes dans un four à induction sous vide est-elle nécessaire avant la coulée des alliages Fe-Mn-Si ?