À la base, un four de fusion par induction sous vide (VIM) est un système hautement spécialisé pour produire des métaux et alliages d'une pureté exceptionnelle. Il combine deux technologies clés : le chauffage par induction à fréquence moyenne pour faire fondre le matériau et une chambre à vide poussé pour l'isoler de la contamination atmosphérique. Cette double approche permet un niveau de précision compositionnelle et de propreté inatteignable avec les fours de fusion à l'air conventionnels.

Un four VIM n'est pas seulement destiné à faire fondre le métal ; c'est un outil d'affinage. Son objectif principal est d'éliminer les variables environnementales — spécifiquement l'oxygène et l'azote — pour créer des matériaux avec une chimie précisément contrôlée et des propriétés mécaniques supérieures.

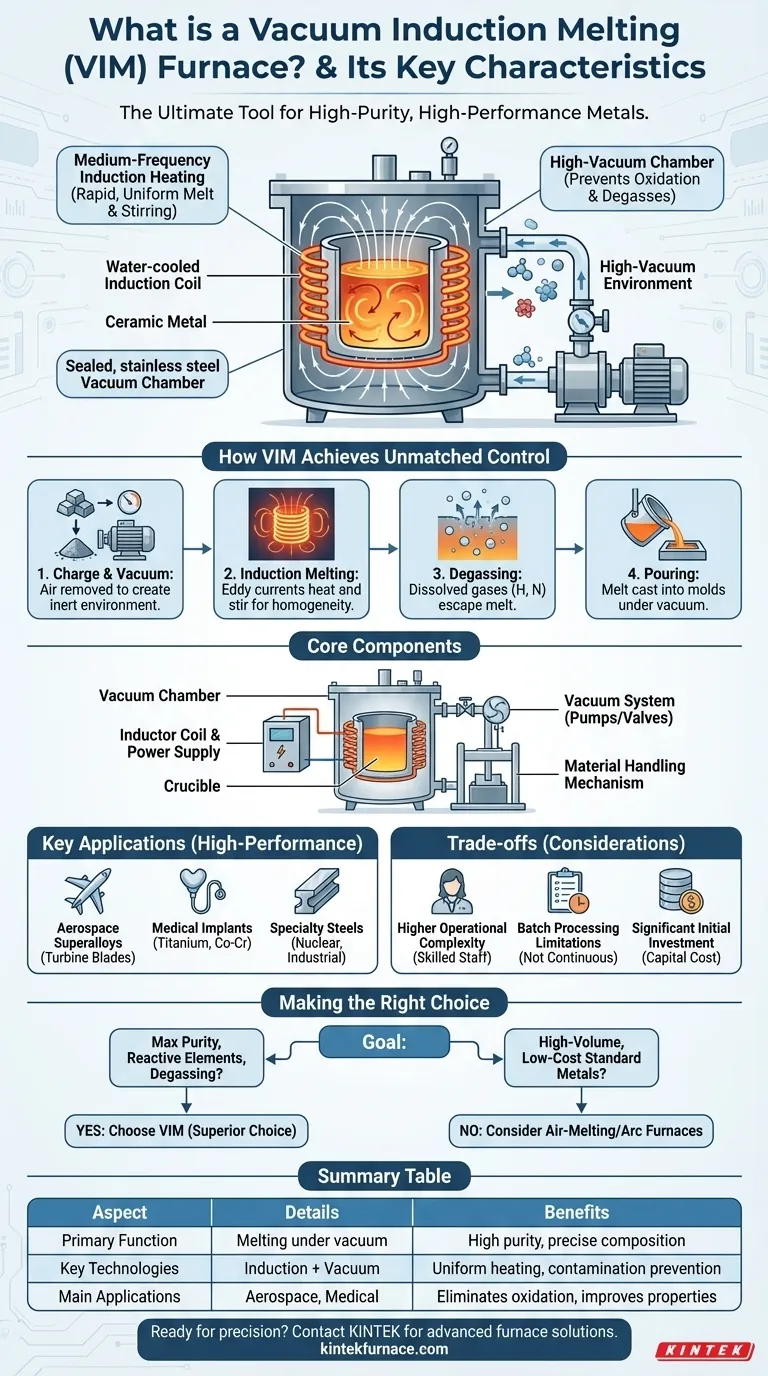

Comment un four VIM obtient-il un contrôle inégalé

La puissance du processus VIM réside dans la manière dont il modifie fondamentalement l'environnement de fusion. En retirant l'atmosphère, il élimine la principale source d'impuretés et de réactions chimiques indésirables.

Le principe du chauffage par induction

Un courant électrique alternatif est passé à travers une bobine en cuivre refroidie à l'eau, connue sous le nom d'inducteur. Cela crée un champ magnétique puissant et fluctuant autour du métal brut (charge) contenu dans un creuset.

Ce champ magnétique induit de forts courants de Foucault directement dans le métal lui-même, provoquant son chauffage rapide et uniforme de l'intérieur vers l'extérieur. Ce processus crée également un effet d'agitation naturel, assurant que le métal en fusion est complètement homogénéisé.

Le rôle critique du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée et robuste dont la quasi-totalité de l'air a été retirée par un puissant système de vide.

Opérer sous vide offre deux avantages distincts. Premièrement, cela prévient l'oxydation en éliminant l'oxygène, ce qui est critique lors du travail avec des métaux réactifs comme le titane ou des superalliages contenant de l'aluminium. Deuxièmement, l'environnement de basse pression facilite l'élimination des gaz dissous comme l'hydrogène et l'azote de la coulée, un processus connu sous le nom de dégazage.

Composants de base et leur fonction

Un système VIM est une intégration de plusieurs sous-systèmes critiques :

- Chambre à vide : Le récipient en acier scellé qui contient la coulée et maintient le vide.

- Bobine d'induction et alimentation électrique : Génère le champ magnétique responsable du chauffage et de l'agitation du métal.

- Creuset : Un conteneur en céramique ou en graphite qui contient la matière première et peut résister à des températures extrêmes.

- Système de vide : Un réseau de pompes, de vannes et de manomètres responsable de la création et de la surveillance de l'environnement de basse pression.

- Manipulation des matériaux : Mécanismes internes pour charger les matières premières et incliner le creuset pour verser la coulée finie dans un moule, le tout sans rompre le vide.

Capacités et applications clés

Les caractéristiques uniques du processus VIM le rendent essentiel pour la fabrication des matériaux les plus exigeants utilisés dans la technologie moderne.

Alliage de précision et contrôle de la composition

Le risque d'oxydation étant éliminé, les métallurgistes peuvent introduire des éléments d'alliage très réactifs avec une extrême précision. Cela permet la production d'alliages avec des tolérances de composition serrées qui répondent aux spécifications rigoureuses des applications aérospatiales, médicales ou nucléaires.

Affinage des matériaux haute performance

Le VIM est la norme pour la production de superalliages à base de nickel, d'aciers spéciaux et d'autres matériaux à haute température utilisés dans les aubes de turbine des moteurs à réaction et les turbines à gaz industrielles. Il est également utilisé pour les alliages cobalt-chrome et titane de qualité médicale pour les implants.

Dégazage pour des propriétés mécaniques supérieures

L'élimination des gaz dissous comme l'hydrogène est cruciale pour prévenir les défauts des matériaux. La fragilisation par l'hydrogène, par exemple, peut entraîner une défaillance catastrophique des composants à haute résistance. Le traitement VIM améliore considérablement la durée de vie en fatigue, la ductilité et la fiabilité globale d'un matériau.

Comprendre les compromis

Bien que puissant, le processus VIM n'est pas une solution universelle. Sa spécialisation s'accompagne de considérations opérationnelles spécifiques.

Complexité opérationnelle accrue

L'exploitation d'un four VIM nécessite un personnel hautement qualifié. La gestion de l'interaction entre le système électrique haute puissance, le système de vide poussé et le métal en fusion à haute température exige une formation et une expertise considérables.

Limitations du traitement par lots

Le VIM est intrinsèquement un processus par lots. Chaque coulée, du chargement et du pompage à la fusion et au versement, est un cycle discret. Cela le rend moins adapté au type de production continue et à haut volume associé aux métaux de base.

Investissement initial important

Les fours VIM sont des systèmes sophistiqués et complexes qui représentent un investissement en capital majeur. L'infrastructure requise pour l'alimentation électrique, le refroidissement par eau et les systèmes de vide s'ajoute au coût global, ce qui en fait un investissement justifié uniquement pour les matériaux de grande valeur.

Faire le bon choix pour votre objectif

La sélection d'un processus de fusion dépend entièrement de la pureté et de la performance requises du produit final.

- Si votre objectif principal est la pureté maximale et le contrôle précis des éléments réactifs : Le VIM est le choix nécessaire et supérieur pour créer des superalliages ou des métaux de qualité médicale.

- Si votre objectif principal est d'éliminer les gaz dissous pour améliorer les propriétés mécaniques : L'environnement sous vide d'un four VIM est inégalé pour un dégazage efficace.

- Si votre objectif principal est la production à grand volume et à faible coût de métaux standards : Un four VIM est excessif ; les fours à air conventionnels ou à arc sont bien plus économiques.

En fin de compte, choisir un four VIM est une décision stratégique visant à privilégier la qualité et la performance du matériau avant tout.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Fusion et affinage des métaux sous vide pour une haute pureté et un contrôle précis de la composition |

| Technologies clés | Chauffage par induction pour une fusion et une agitation uniformes ; chambre à vide pour la prévention de la contamination |

| Applications principales | Superalliages aérospatiaux, implants médicaux, aciers spéciaux, matériaux nucléaires |

| Avantages clés | Élimination de l'oxydation, dégazage pour des propriétés mécaniques améliorées, tolérances de composition strictes |

| Considérations | Complexité opérationnelle élevée, traitement par lots, investissement initial important |

Prêt à élever votre production de métaux grâce à la précision et à la pureté ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à vide et sous atmosphère, des fours à moufle, tubulaires et rotatifs, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales, que vous travailliez avec des métaux réactifs, des superalliages ou des matériaux de qualité médicale. Ne laissez pas les impuretés vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM et autres solutions peuvent améliorer l'efficacité et la qualité de vos produits en laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques