En bref, les fours à induction sont exceptionnellement bien adaptés à la fonderie de précision car ils offrent une combinaison inégalée de précision, de rapidité et de polyvalence. Cette technologie permet une fusion rapide et efficace avec un contrôle exact de la température, et la disponibilité de systèmes à air et sous vide la rend compatible avec presque tous les métaux ou alliages. Ces capacités répondent directement aux exigences rigoureuses de qualité et de complexité géométrique du processus de fonderie de précision.

L'adéquation d'un four à induction pour la fonderie de précision ne se limite pas à la fusion du métal ; il s'agit d'atteindre un contrôle absolu du processus. Sa capacité à fournir une fusion propre, précisément chauffée et homogène sur demande est ce qui garantit que la pièce moulée finale répond aux tolérances strictes et aux normes de qualité inhérentes au processus.

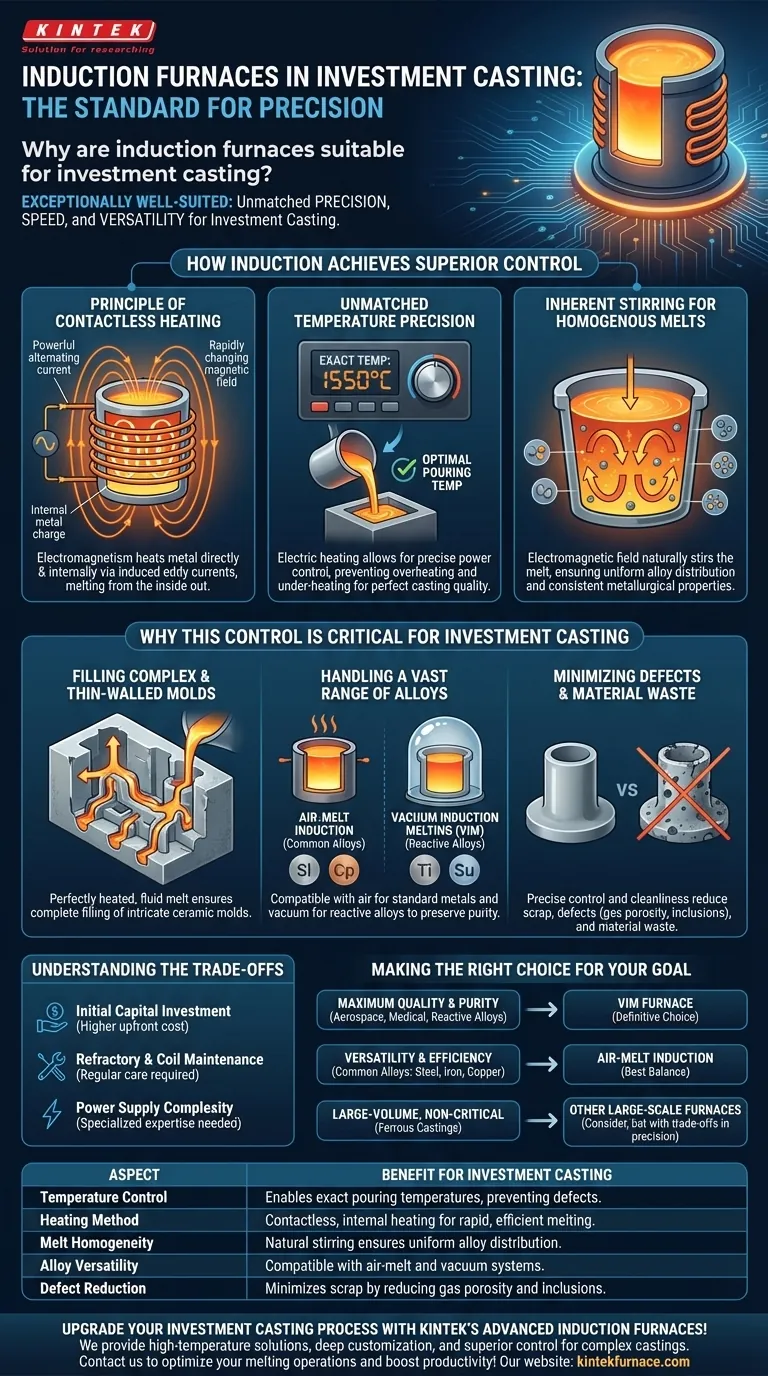

Comment les fours à induction atteignent un contrôle supérieur

Pour comprendre pourquoi l'induction est la méthode préférée, nous devons examiner ses principes fondamentaux. Contrairement aux fours à combustible qui chauffent de l'extérieur, un four à induction utilise l'électromagnétisme pour chauffer le métal directement et en interne.

Le principe du chauffage sans contact

Un four à induction fonctionne en faisant passer un puissant courant alternatif à travers une bobine de cuivre. Cela crée un champ magnétique fort et rapidement changeant autour de la charge métallique à l'intérieur du creuset.

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement à l'intérieur du métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre rapidement de l'intérieur vers l'extérieur.

Précision de température inégalée

Parce que le chauffage est généré par l'électricité, le niveau de puissance peut être contrôlé avec une précision extrême. Cela permet aux opérateurs de régler la température de coulée exacte requise pour un alliage spécifique et une géométrie de pièce.

Cela évite la surchauffe, qui peut dégrader les propriétés de l'alliage, et le sous-chauffage, qui peut entraîner des défauts de coulée comme des reprises.

Brassage inhérent pour des fusions homogènes

Un avantage clé du champ électromagnétique est qu'il brasse naturellement et vigoureusement le bain de métal en fusion. Cette action garantit que tous les éléments d'alliage sont répartis uniformément, créant une fusion parfaitement homogène.

Cela élimine les points chauds ou froids et garantit des propriétés métallurgiques constantes dans toute la coulée finale, ce qui est essentiel pour les composants de haute performance.

Pourquoi ce contrôle est essentiel pour la fonderie de précision

La fonderie de précision se définit par sa capacité à produire des pièces complexes, quasi finies. Le succès de ce processus repose sur la qualité du métal en fusion.

Remplissage de moules complexes et à parois minces

Les moules de fonderie de précision présentent souvent des détails complexes et des sections très minces. Une fusion parfaitement chauffée et fluide est essentielle pour remplir chaque interstice de la cavité du moule en céramique avant que le métal ne commence à se solidifier, garantissant une coulée complète et précise.

Gestion d'une vaste gamme d'alliages

Les fonderies utilisent la fonderie de précision pour tout, des aciers inoxydables standard aux alliages réactifs comme le titane et les superalliages à base de nickel. Les fours à induction fournissent l'environnement de processus nécessaire pour tous.

L'induction à fusion à l'air est parfaite pour la plupart des alliages courants. Pour les métaux réactifs qui seraient contaminés par l'oxygène, un four de fusion par induction sous vide (VIM) élimine l'atmosphère, préservant la pureté du métal.

Minimisation des défauts et du gaspillage de matière

Le contrôle offert par la fusion par induction réduit directement les taux de rebut. Le contrôle précis de la température et la propreté inhérente du processus minimisent les défauts comme la porosité gazeuse et les inclusions non métalliques. Cela améliore non seulement la qualité de la coulée, mais réduit également le gaspillage de matière, d'énergie et de main-d'œuvre.

Comprendre les compromis

Bien que très efficace, la technologie d'induction n'est pas sans considérations spécifiques. L'objectivité exige de les reconnaître.

Investissement initial en capital

Les systèmes de fours à induction représentent généralement un coût d'investissement initial plus élevé que les fours à gaz ou à résistance plus simples. L'investissement porte sur le contrôle du processus et l'efficacité à long terme, et pas seulement sur la capacité de fusion.

Entretien des réfractaires et des bobines

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion est un composant consommable qui s'use avec le temps et nécessite une surveillance et un remplacement attentifs. De même, la bobine de cuivre refroidie à l'eau est un composant critique qui nécessite une inspection et un entretien réguliers pour éviter une défaillance catastrophique.

Complexité de l'alimentation électrique

Les alimentations haute fréquence qui entraînent les fours à induction sont des équipements électroniques sophistiqués. Le dépannage et la réparation nécessitent souvent une expertise technique spécialisée, contrairement à la nature plus mécanique d'un système de brûleur à gaz.

Faire le bon choix pour votre objectif

Le choix du bon système de fusion dépend entièrement des matériaux avec lesquels vous travaillez et des normes de qualité que vous devez respecter.

- Si votre objectif principal est une qualité maximale et une pureté des matériaux : Un four de fusion par induction sous vide (VIM) est le choix définitif, en particulier pour l'aérospatiale, le médical et d'autres applications utilisant des alliages réactifs ou des superalliages.

- Si votre objectif principal est la polyvalence et l'efficacité pour les alliages courants : Un four à induction à fusion à l'air offre le meilleur équilibre entre vitesse, contrôle et coût pour la plupart des aciers, fers et alliages à base de cuivre.

- Si votre objectif principal est la production de grandes quantités de pièces moulées ferreuses non critiques : Bien que l'induction reste un excellent choix, vous pourriez également évaluer d'autres fours à grande échelle, mais préparez-vous à un compromis en termes de précision et de flexibilité.

En fin de compte, choisir un four à induction est un investissement dans la répétabilité du processus et la qualité sans compromis de votre produit moulé final.

Tableau récapitulatif :

| Aspect | Avantage pour la fonderie de précision |

|---|---|

| Contrôle de la température | Permet des températures de coulée exactes, prévenant les défauts comme la surchauffe ou les reprises. |

| Méthode de chauffage | Chauffage interne sans contact via l'électromagnétisme pour une fusion rapide et efficace. |

| Homogénéité de la fusion | Le brassage naturel assure une distribution uniforme de l'alliage pour une qualité de pièce constante. |

| Polyvalence des alliages | Compatible avec la fusion à l'air pour les alliages courants et le vide pour les métaux réactifs comme le titane. |

| Réduction des défauts | Minimise les taux de rebut en réduisant la porosité gazeuse et les inclusions, économisant matière et coûts. |

Améliorez votre processus de fonderie de précision avec les fours à induction avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions haute température comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant un contrôle, une efficacité et une qualité supérieurs pour les pièces moulées complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de fusion et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté