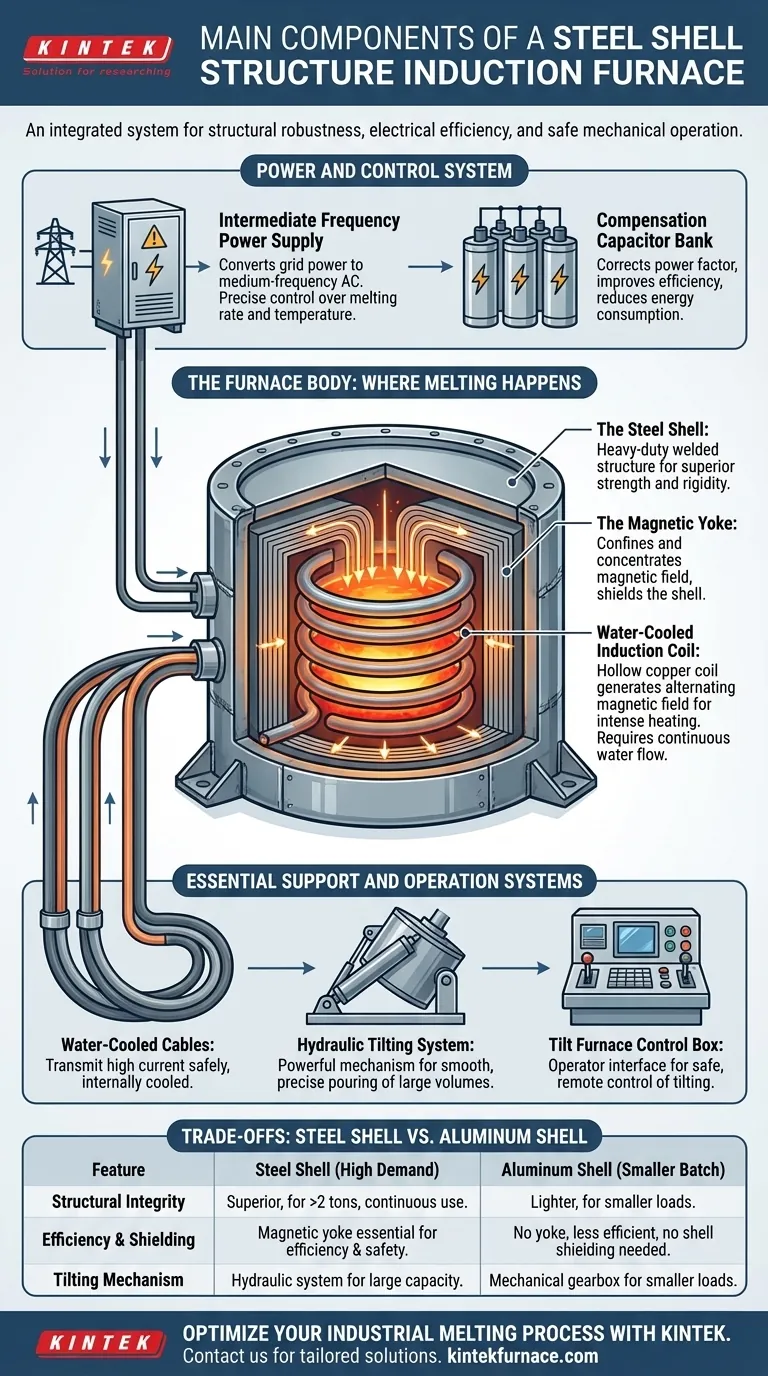

À la base, un four à induction à coque en acier est un système intégré combinant une source d'alimentation, un corps de four robuste et des commandes hydrauliques. Les principaux composants sont l'alimentation électrique à fréquence intermédiaire, un banc de condensateurs de compensation, le corps du four à coque en acier qui abrite la bobine d'induction et est soutenu par un joug magnétique, des câbles refroidis par eau, une station hydraulique et un boîtier de commande pour le basculement.

Un four à coque en acier n'est pas simplement un récipient pour faire fondre le métal ; c'est un système ingénieux où chaque composant est conçu pour une robustesse structurelle, une efficacité électrique et un fonctionnement mécanique sûr, ce qui en fait la norme pour les applications industrielles à forte demande.

Le système d'alimentation et de contrôle

L'efficacité et le fonctionnement du four commencent par son système électrique. C'est le cœur du processus d'induction, convertissant l'énergie du réseau en énergie haute fréquence nécessaire à la fusion.

Alimentation électrique à fréquence intermédiaire

L'armoire d'alimentation est le cerveau du four. Elle prend l'alimentation CA triphasée standard du réseau électrique et la convertit en énergie monophasée à moyenne fréquence nécessaire à la bobine d'induction. La capacité à contrôler précisément cette puissance de sortie dicte le taux de fusion et la température.

Banc de condensateurs de compensation

La bobine d'induction est une charge hautement inductive, ce qui crée un facteur de puissance inefficace. Le banc de condensateurs est connecté en parallèle avec la bobine pour compenser cette inductance. Cette correction améliore considérablement l'efficacité électrique du système, réduisant la consommation d'énergie globale et la contrainte sur l'alimentation électrique.

Le corps du four : là où la fusion a lieu

Le corps du four est la structure physique qui contient la chaleur intense et les forces magnétiques du processus de fusion. Sa conception est essentielle pour la sécurité et la performance.

La coque en acier

La caractéristique distinctive de ce four est sa coque en acier robuste. Cette structure en acier soudé offre une résistance mécanique et une rigidité supérieures. Elle supporte solidement le revêtement réfractaire et la bobine d'induction, empêchant la déformation pendant le basculement et sous la contrainte d'un fonctionnement continu.

Le joug magnétique

Des tôles d'acier au silicium laminées, connues sous le nom de joug magnétique, sont fixées à l'intérieur de la coque en acier, entourant la bobine d'induction. Le joug remplit deux fonctions essentielles : il confine et concentre le champ magnétique sur la charge métallique, augmentant l'efficacité du chauffage. Il protège également la coque en acier du flux magnétique parasite, empêchant la coque elle-même de chauffer.

Bobine d'induction refroidie par eau

Bien que contenue dans le corps, la bobine d'induction en cuivre creux est le composant actif. Un courant haute fréquence la traverse, générant un puissant champ magnétique alternatif. Ce champ induit des courants de Foucault dans la charge métallique, générant la chaleur intense nécessaire à la fusion. Un flux d'eau continu à travers la bobine est essentiel pour l'empêcher de fondre.

Systèmes de support et d'exploitation essentiels

Ces composants fournissent les connexions, les mouvements et le contrôle de l'opérateur nécessaires pour faire du four un outil industriel fonctionnel.

Câbles refroidis par eau

Ces câbles spécialisés et flexibles transmettent le courant élevé de l'alimentation électrique à la bobine d'induction du four. Ils sont refroidis par eau en interne pour supporter l'immense charge électrique sans surchauffe, garantissant à la fois la sécurité et la longévité du système.

Système de basculement hydraulique

Les fours à coque en acier traitent de grands volumes de métal en fusion, nécessitant un mécanisme de basculement puissant et fluide pour le versement. Une station hydraulique avec des vérins fournit cette force, permettant un contrôle précis et sûr du processus de versement, ce qui est essentiel pour les opérations de grande capacité.

Boîtier de commande du four basculant

C'est l'interface de l'opérateur pour les systèmes mécaniques. Il contient généralement les commandes du mécanisme de basculement hydraulique, permettant à l'opérateur de verser en toute sécurité et avec précision le métal en fusion à une distance sûre.

Comprendre les compromis : coque en acier vs. coque en aluminium

Le choix d'une coque en acier est une décision d'ingénierie délibérée avec des avantages et des différences clairs par rapport à son homologue plus léger, le four à coque en aluminium.

Intégrité structurelle et échelle

Une coque en acier offre une rigidité structurelle supérieure et une durabilité. Cela en fait la norme pour les capacités de four supérieures à 2 tonnes et dans les environnements de fonderie exigeants et à usage continu. Les coques en aluminium sont plus légères et moins chères, mais sont généralement limitées aux petites tailles de lots et à une utilisation moins fréquente.

Efficacité et blindage

Le joug magnétique dans un four à coque en acier est non négociable ; il est essentiel pour l'efficacité et la sécurité. Sans lui, le champ magnétique induirait directement de la chaleur dans la coque en acier, gaspillant de l'énergie et créant un danger. Les coques en aluminium non magnétiques n'ont pas ce problème, mais elles manquent également de l'avantage de concentration de champ d'un joug bien conçu.

Mécanisme de basculement

L'utilisation d'un système hydraulique dans les fours à coque en acier correspond à leur plus grande capacité. Il fournit la puissance nécessaire pour incliner en toute sécurité plusieurs tonnes de métal en fusion. Les fours à coque en aluminium utilisent généralement une boîte de vitesses mécanique (réducteur) plus simple et moins puissante pour le basculement, ce qui est suffisant pour leurs charges plus petites.

Faire le bon choix pour votre application

Comprendre ces composants vous permet de sélectionner un four en fonction de vos besoins opérationnels spécifiques, et pas seulement du coût initial.

- Si votre objectif principal est une production continue à grande échelle : La coque en acier robuste, le joug magnétique efficace et le puissant système hydraulique sont conçus pour la haute durabilité et la capacité dont vous avez besoin.

- Si votre objectif principal est la fusion de petits lots ou la recherche et le développement : Un four à coque en aluminium peut être une solution plus rentable en raison de sa construction plus simple et de sa capacité inférieure.

En comprenant comment chaque composant contribue aux performances du four, vous pouvez investir en toute confiance dans le système qui correspond précisément à vos exigences opérationnelles et à vos objectifs à long terme.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Alimentation électrique à fréquence intermédiaire | Convertit l'énergie du réseau en courant alternatif à moyenne fréquence | Contrôle précis du taux de fusion et de la température |

| Banc de condensateurs de compensation | Corrige le facteur de puissance pour l'efficacité | Réduit la consommation d'énergie et la contrainte sur le système |

| Coque en acier et joug magnétique | Fournit un support structurel et une concentration du champ magnétique | Assure la durabilité et maximise l'efficacité du chauffage |

| Bobine d'induction refroidie par eau | Génère le champ magnétique pour le chauffage par induction | La conception en cuivre creux nécessite un refroidissement continu par eau |

| Système de basculement hydraulique | Verse le métal en fusion en toute sécurité | Essentiel pour la manipulation de charges lourdes de grande capacité |

| Câbles refroidis par eau et boîtier de commande | Transmettent la puissance et fournissent le contrôle à l'opérateur | Permettent un fonctionnement sûr à distance |

Optimisez votre processus de fusion industrielle avec KINTEK

Comprendre l'ingénierie robuste d'un four à induction à coque en acier est la première étape. La suivante consiste à mettre en œuvre la bonne solution pour votre production à forte demande. L'expertise de KINTEK en matière de traitement thermique avancé est exactement ce dont vous avez besoin pour obtenir des résultats supérieurs.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales et industrielles uniques.

Laissez-nous vous aider à construire une opération de fusion plus efficace, durable et puissante.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours à induction peuvent être adaptées à votre capacité et à vos objectifs de performance spécifiques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs