Le recuit par induction offre un mécanisme thermique supérieur pour la purification du graphite en utilisant des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du creuset de traitement. Cette génération de chaleur interne découple le processus des limitations des éléments chauffants externes trouvés dans le chauffage Joule traditionnel, ce qui entraîne des temps de traitement considérablement plus rapides et une efficacité énergétique plus élevée.

En déplaçant la source de chaleur vers le creuset en graphite lui-même, les fours à induction peuvent atteindre 2400 °C en moins de 15 minutes. Cette capacité thermique rapide stimule le débit de production tout en atteignant constamment des niveaux de pureté supérieurs à 99,8 %.

La physique de la génération de chaleur interne

Induction électromagnétique vs. Chauffage Joule

Dans le chauffage Joule traditionnel, la chaleur est générée en faisant passer un courant à travers un élément résistif, puis cette chaleur est transférée au matériau.

Le recuit par induction change fondamentalement cette dynamique. Il utilise l'induction électromagnétique pour que le creuset en graphite génère de la chaleur en interne. Cela élimine le décalage thermique associé au transfert de chaleur d'un élément externe à la charge.

Débits de transfert de chaleur supérieurs

Étant donné que la chaleur est générée directement à l'intérieur des parois du creuset entourant le graphite, le système atteint des débits de transfert de chaleur plusieurs fois supérieurs à ceux des méthodes traditionnelles.

Ce couplage énergétique direct garantit que l'énergie est utilisée pour chauffer immédiatement le matériau cible, plutôt que de chauffer d'abord la structure du four environnante.

Indicateurs de performance opérationnelle

Vitesse de chauffage sans précédent

L'avantage le plus distinct de cette technologie est la vitesse de chauffage. Le système peut amener le graphite naturel à une température de traitement de 2400 °C en moins de 15 minutes.

Cette montée en température rapide est essentielle pour les applications industrielles à haut volume où le temps de cycle dicte la rentabilité.

Efficacité énergétique et débit

L'efficacité du recuit par induction est directement corrélée à la réduction des coûts opérationnels. En minimisant les pertes de chaleur et en accélérant le processus, la consommation d'énergie par unité de graphite est considérablement réduite.

Simultanément, les temps de cycle réduits permettent une augmentation substantielle du débit de production par rapport aux cycles thermiques plus lents du chauffage Joule.

Atteindre une pureté de haute qualité

Le seuil thermique

La purification à haute température repose sur la vaporisation des impuretés pour les séparer du graphite.

La méthode par induction maintient constamment les températures extrêmes requises pour cette phase.

Résultats de pureté

Le contrôle précis et les hautes températures du recuit par induction donnent un produit final supérieur.

Les opérateurs peuvent s'attendre à atteindre des niveaux de pureté élevés dépassant 99,8 %, ce qui rend le produit adapté aux applications de haute technologie exigeantes.

Comprendre les compromis opérationnels

Gestion des transitions thermiques rapides

La capacité d'atteindre 2400 °C en moins de 15 minutes soumet les composants du système à un stress thermique important.

Bien que cette vitesse soit un avantage pour le débit, elle nécessite une surveillance rigoureuse du processus pour garantir que le creuset en graphite puisse résister à la dilatation rapide et à la génération d'énergie interne sans défaillance structurelle.

Dépendance à l'interaction du creuset

L'efficacité de ce processus dépend entièrement du couplage électromagnétique avec le creuset en graphite.

Contrairement au chauffage Joule, qui pousse la chaleur *vers* une cible, l'induction nécessite que le creuset agisse comme le moteur thermique ; par conséquent, la cohérence du matériau du creuset est essentielle pour maintenir les débits de transfert de chaleur indiqués.

Faire le bon choix pour votre objectif

Si vous évaluez des technologies de purification, alignez votre choix sur vos indicateurs clés de performance opérationnelle spécifiques :

- Si votre objectif principal est de maximiser le volume de production : Choisissez le recuit par induction pour tirer parti du cycle de chauffage de 15 minutes et augmenter considérablement le débit quotidien.

- Si votre objectif principal est de réduire les coûts d'exploitation : Sélectionnez le recuit par induction pour utiliser l'efficacité énergétique supérieure inhérente à la génération de chaleur interne.

- Si votre objectif principal est la qualité du produit : Fiez-vous au traitement par induction pour atteindre systématiquement les niveaux de pureté > 99,8 % requis pour les matériaux de qualité batterie.

Le recuit par induction transforme la purification du graphite d'un trempage thermique lent en un processus industriel rapide et de haute précision.

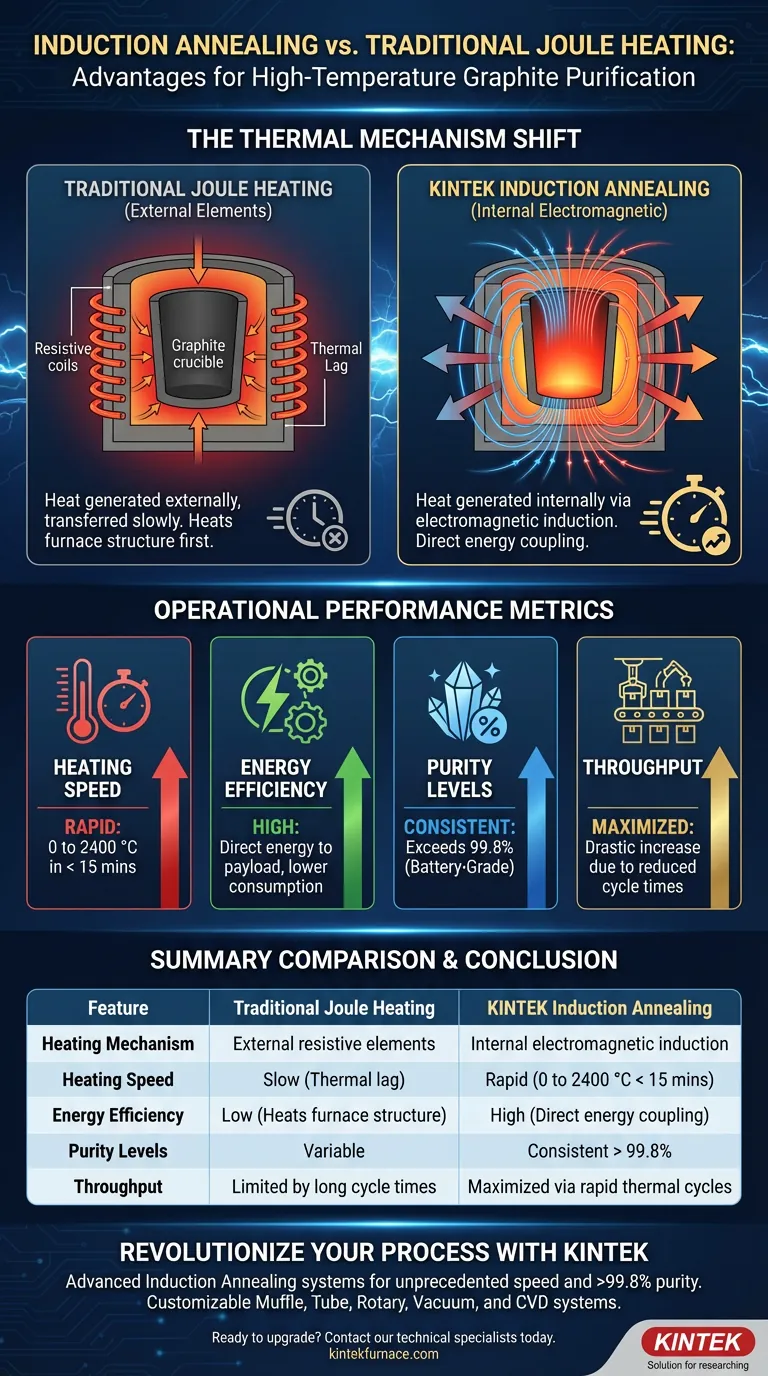

Tableau récapitulatif :

| Caractéristique | Chauffage Joule Traditionnel | Recuit par Induction KINTEK |

|---|---|---|

| Mécanisme de chauffage | Éléments résistifs externes | Induction électromagnétique interne |

| Vitesse de chauffage | Lente (décalage thermique) | Rapide (0 à 2400 °C < 15 min) |

| Efficacité énergétique | Faible (chauffe la structure du four) | Élevée (couplage énergétique direct) |

| Niveaux de pureté | Variable | Constant > 99,8 % |

| Débit | Limité par les longs temps de cycle | Maximisé par des cycles thermiques rapides |

Révolutionnez votre purification de graphite avec KINTEK

Ne laissez pas les cycles thermiques lents freiner votre production. Les systèmes avancés de recuit par induction de KINTEK sont conçus pour offrir des vitesses de chauffage sans précédent et une pureté de haute qualité dépassant 99,8 %.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en laboratoire ou industrielles. Que vous augmentiez la production de matériaux de qualité batterie ou optimisiez la recherche en laboratoire, KINTEK fournit la précision à haute température dont vous avez besoin.

Prêt à améliorer votre efficacité ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment l'IGBT améliore-t-il l'efficacité et les économies d'énergie dans la fusion par induction ? Obtenez un contrôle supérieur et des coûts réduits

- Quelles sont les principales applications industrielles des fours à induction ? Découvrez des solutions efficaces pour le traitement des métaux

- Quels sont les principaux avantages des fours à induction à canal ? Améliorez l'efficacité et la qualité

- Quel environnement expérimental un four à induction sous vide offre-t-il pour le HRB400 ? Assurer la recherche sur l'acier ultra-pur

- Quelle est la fonction d'un four à induction sous vide dans la fusion d'alliages FeAl ? Assurer la pureté et la précision

- Quels sont les avantages du chauffage par induction par rapport aux méthodes de chauffage traditionnelles ? Plus rapide, plus propre et plus efficace

- Quel est le rôle d'un four de fusion par induction sous vide ? Pureté essentielle pour les matériaux amorphes nanocristallins

- Quels sont les avantages des fours à creuset en graphite ? Atteindre un traitement à haute température supérieur