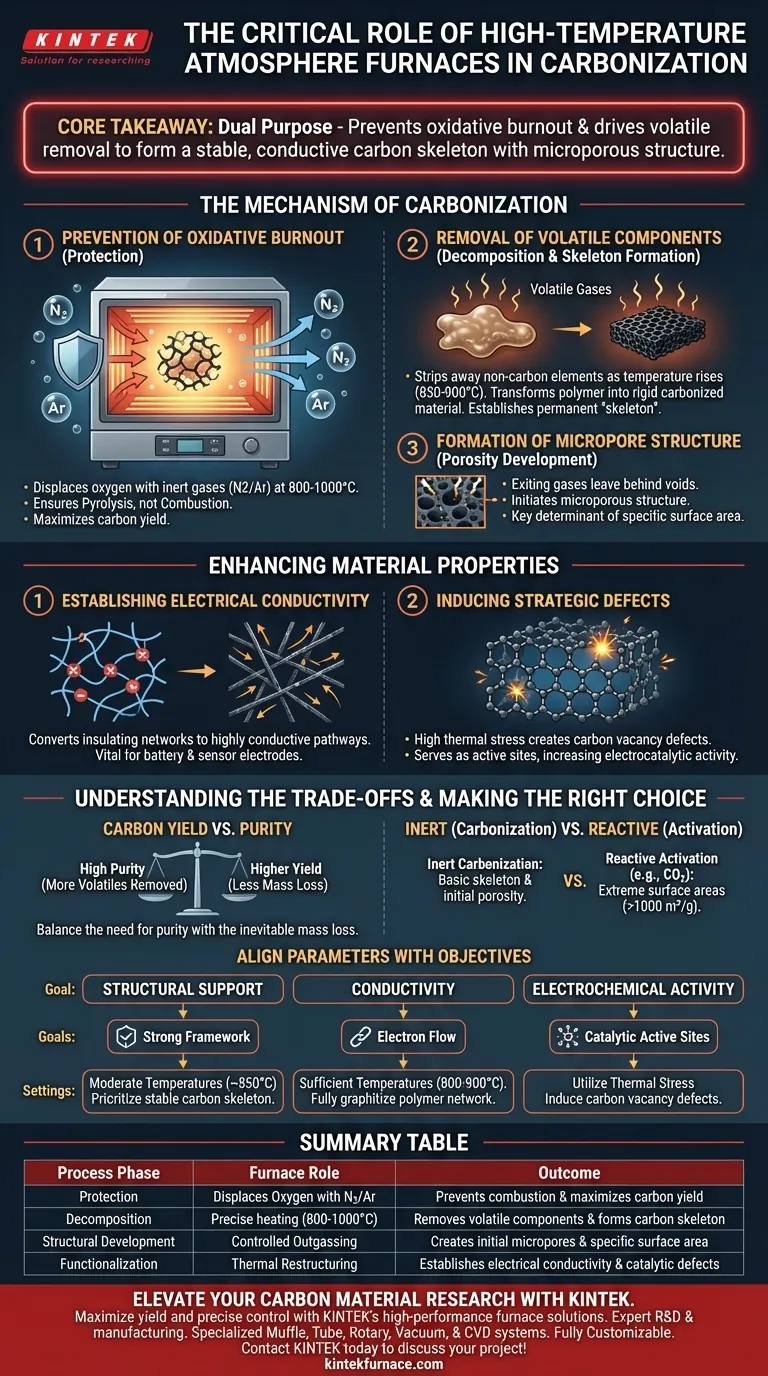

Un four à atmosphère inerte à haute température agit comme le récipient de contrôle critique pour convertir les précurseurs organiques en matériaux carbonés fonctionnels. Il crée un environnement strictement sans oxygène – utilisant généralement de l'azote ou de l'argon à des températures comprises entre 800 °C et 1000 °C – pour empêcher la combustion, tandis que l'énergie thermique restructure fondamentalement le matériau.

Point clé à retenir Le four remplit une double fonction : il empêche le matériau de brûler (combustion oxydative) et entraîne l'élimination des composants volatils. Ce processus transforme les polymères organiques en un squelette carboné stable et conducteur, avec la structure microporeuse initiale nécessaire aux applications avancées.

Le Mécanisme de la Carbonisation

Prévention de la Combustion Oxydative

Le rôle principal de l'atmosphère inerte est la protection. Sans cet environnement contrôlé, les hautes températures provoqueraient la réaction des précurseurs organiques avec l'oxygène et leur combustion, ne laissant peu ou pas de résidus.

En déplaçant l'oxygène avec des gaz inertes comme l'azote ou l'argon, le four garantit que le matériau subit une pyrolyse plutôt qu'une combustion. Cette préservation est essentielle pour maintenir un rendement élevé en carbone et assurer l'intégrité structurelle du produit final.

Élimination des Composants Volatils

À mesure que la température augmente (typiquement jusqu'à 850–900 °C), le four facilite la décomposition thermique du matériau précurseur. Ce processus élimine les éléments non carbonés sous forme de gaz volatils.

L'élimination contrôlée de ces composants est ce qui transforme un polymère mou en un matériau carbonisé rigide. Cette étape est essentielle pour établir le "squelette" permanent ou la structure physique du matériau.

Formation de la Structure Microporeuse

Les gaz volatils sortants laissent des vides dans la matrice du matériau. Cela initie le développement d'une structure microporeuse, qui est un déterminant clé de la surface spécifique du matériau.

Cette porosité fournit l'espace physique requis pour les applications ultérieures, telles que le support du chargement de composants actifs ou la facilitation de l'adsorption.

Amélioration des Propriétés des Matériaux

Établissement de la Conductivité Électrique

Le traitement thermique sous atmosphère inerte modifie fondamentalement les propriétés électroniques du matériau. Il convertit les réseaux polymères isolants (comme le polypyrrole) en réseaux de nanofils de carbone hautement conducteurs.

Cette transformation est vitale pour les applications nécessitant un transport d'électrons, telles que les matériaux d'électrodes pour batteries ou capteurs.

Induction de Défauts Stratégiques

Au-delà de la simple carbonisation, le stress thermique élevé dans le four peut induire la formation de défauts critiques de vacance de carbone.

Ces imperfections structurelles ne sont pas des échecs ; elles servent souvent de sites actifs qui augmentent considérablement l'activité électrocatalytique. Par exemple, ces défauts peuvent améliorer les performances des électrodes dans des processus tels que l'évolution du chlore.

Comprendre les Compromis

Rendement en Carbone vs. Pureté

Bien que l'atmosphère inerte maximise le rendement en empêchant la combustion, le processus de carbonisation implique intrinsèquement une perte de masse.

Les utilisateurs doivent équilibrer le besoin de haute pureté (obtenue en éliminant davantage de volatils à des températures plus élevées) avec la réduction inévitable de la masse totale du matériau.

Traitement Inerte vs. Réactif

Il est important de distinguer la carbonisation (inerte) de l'activation (réactive).

Une atmosphère inerte crée le squelette carboné de base et la porosité initiale. Cependant, l'obtention de surfaces spécifiques extrêmes (par exemple, >1000 m²/g) nécessite souvent une étape ultérieure avec des agents actifs comme le CO2, plutôt qu'un environnement purement inerte.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité d'un four à atmosphère inerte à haute température, alignez vos paramètres de traitement sur vos objectifs matériels spécifiques :

- Si votre objectif principal est le Support Structurel : Priorisez l'élimination des composants volatils à des températures modérées (environ 850 °C) pour construire un squelette carboné stable pour le chargement des composants actifs.

- Si votre objectif principal est la Conductivité : Assurez-vous que le four atteint des températures suffisantes (800–900 °C) pour graphitiser complètement le réseau polymère et établir des voies de transport d'électrons.

- Si votre objectif principal est l'Activité Électrochimique : Utilisez le stress thermique du processus pour induire intentionnellement des défauts de vacance de carbone, qui agissent comme des sites actifs catalytiques.

En fin de compte, le four à atmosphère inerte n'est pas juste un appareil de chauffage ; c'est un outil de précision pour sculpter l'architecture atomique des matériaux carbonés.

Tableau Récapitulatif :

| Phase du Processus | Rôle du Four | Résultat |

|---|---|---|

| Protection | Déplace l'Oxygène avec N2/Ar | Empêche la combustion & maximise le rendement en carbone |

| Décomposition | Chauffage précis (800-1000°C) | Élimine les composants volatils & forme le squelette carboné |

| Développement Structurel | Dégazage Contrôlé | Crée des micropores initiaux & une surface spécifique |

| Fonctionnalisation | Restructuration Thermique | Établit la conductivité électrique & les défauts catalytiques |

Élevez Votre Recherche sur les Matériaux Carbonés avec KINTEK

Maximisez votre rendement en carbone et obtenez un contrôle structurel précis avec les solutions de fours haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes spécialisés de Muffle, Tube, Rotatif, sous Vide et CVD – tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière d'atmosphère inerte.

Que vous développiez des nanofils conducteurs ou des adsorbants à haute surface spécifique, nos systèmes offrent l'uniformité de température et l'intégrité atmosphérique essentielles à votre succès.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les types courants de fours à atmosphère inerte ? Choisissez le meilleur pour vos matériaux

- Comment le four à atmosphère de recuit de type boîte est-il utilisé dans la recherche sur les matériaux métalliques ? Découvrez le traitement thermique de précision

- Quels sont les avantages des fours à atmosphère contrôlée par rapport aux anciens types ? Améliorez l'efficacité, la qualité et la sécurité

- Pourquoi la protection à l'azote de haute pureté est-elle nécessaire pour les couches minces de nickel ? Optimisez les résultats de votre traitement thermique

- Comment un four électrique à haute température facilite-t-il le processus de frittage des céramiques 3Y-TZP ? Maîtriser la densification

- Quels sont les avantages de la stérilisation en autoclave ? Débloquez une qualité supérieure grâce au traitement scellé

- Quels matériaux sont compatibles avec les fours à atmosphère sous vide poussé ? Idéal pour un traitement thermique rentable

- Quel est le rôle d'un environnement gazeux d'argon dans le frittage du carbure de bore ? Atteindre une densité élevée et prévenir l'oxydation