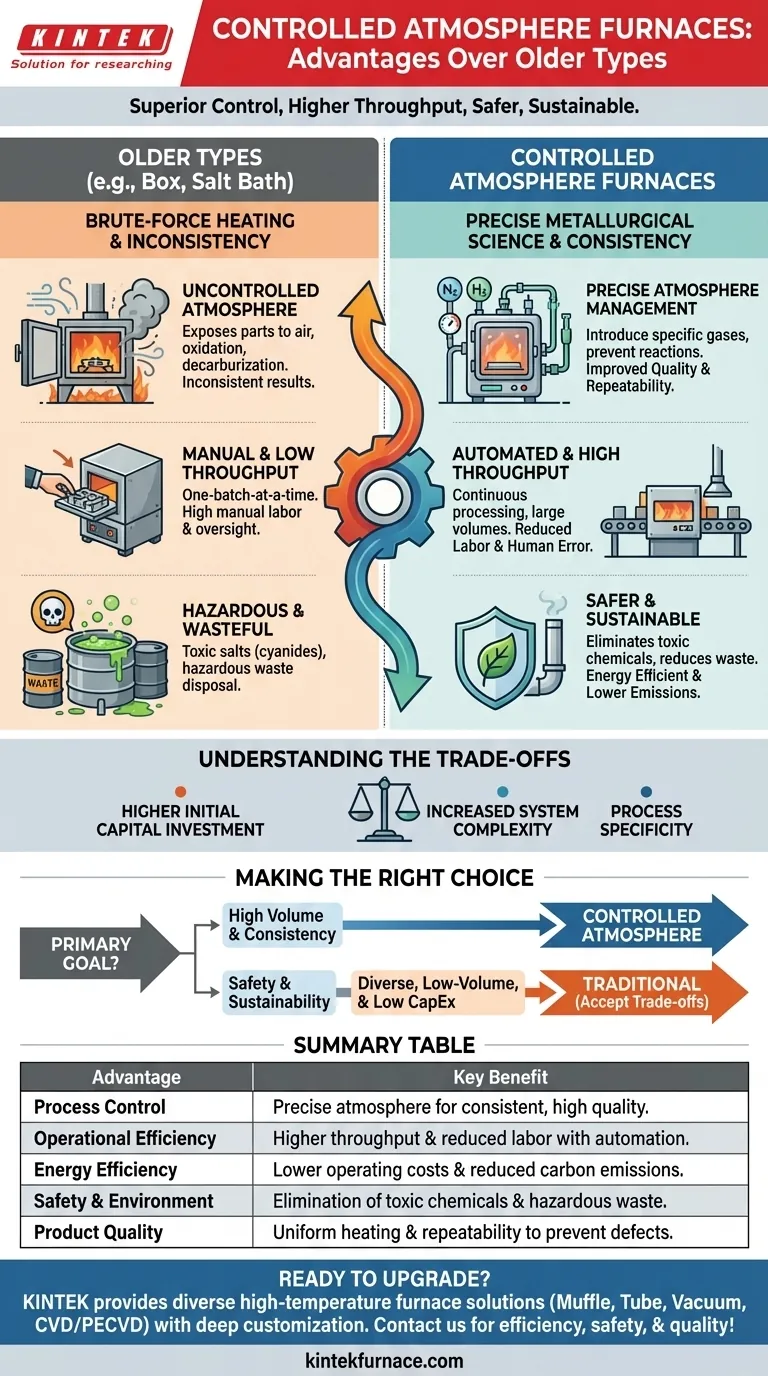

En bref, les avantages sont significatifs. Les fours à atmosphère contrôlée offrent un contrôle de processus supérieur, un débit plus élevé et des besoins en main-d'œuvre réduits par rapport aux méthodes plus anciennes comme les fours à boîte ou les fours à bain de sel. En gérant précisément l'environnement gazeux interne, ils fournissent des résultats plus constants, améliorent l'efficacité énergétique et créent un processus de fabrication plus sûr et plus durable.

Le changement fondamental est de passer d'un chauffage brutal à une science métallurgique précise et répétable. Passer à un four à atmosphère contrôlée n'est pas seulement une mise à niveau d'équipement ; c'est un investissement dans la cohérence des processus, la sécurité opérationnelle et la responsabilité environnementale.

Atteindre un contrôle de processus et une qualité supérieurs

Les anciens fours exposent souvent les pièces à l'air non contrôlé ou aux sous-produits de combustion, ce qui entraîne des résultats inconsistants. Les fours à atmosphère contrôlée résolvent ce problème en créant un environnement spécialement conçu autour de la pièce à travailler.

Gestion précise de l'atmosphère

Un four à atmosphère contrôlée vous permet d'introduire des gaz spécifiques pour obtenir un résultat métallurgique souhaité. Cela évite les réactions chimiques indésirables comme l'oxydation (calamine) et la décarburation qui peuvent ruiner les propriétés de surface d'une pièce.

Qualité de produit améliorée

En éliminant les variables d'une atmosphère non contrôlée, vous obtenez une bien plus grande répétabilité. Cela conduit à une meilleure qualité du produit, car chaque pièce de chaque lot reçoit exactement le même traitement thermique optimisé.

Chauffage uniforme

Les conceptions de fours modernes, qu'ils soient discontinus ou continus, sont conçues pour un chauffage uniforme. Cela garantit que les pièces grandes ou complexes sont chauffées uniformément, évitant la déformation et assurant des propriétés constantes dans tout le matériau.

Renforcer l'efficacité opérationnelle et financière

Au-delà de la qualité, le passage à un four à atmosphère contrôlée a un impact direct sur vos résultats et la productivité de votre installation.

Débit accru

De nombreux fours modernes sont conçus pour un traitement continu ou semi-continu. Cette capacité à traiter de grands volumes de matériaux dans un flux automatisé est une amélioration spectaculaire par rapport à la nature un-lot-à-la-fois des anciens fours à boîte.

Exigences de main-d'œuvre réduites

Les processus qui nécessitaient autrefois une surveillance manuelle constante, le chargement et le déchargement peuvent désormais être largement automatisés. Cela libère la main-d'œuvre qualifiée pour des tâches plus précieuses et réduit le risque d'erreur humaine, rendant les opérations moins exigeantes en main-d'œuvre.

Efficacité énergétique accrue

Ces systèmes sont construits avec une isolation supérieure, des éléments chauffants avancés et des temps de cycle optimisés. Cet accent mis sur l'efficacité énergétique réduit non seulement les coûts d'exploitation, mais aussi les émissions de carbone de l'installation.

Amélioration de la sécurité et de la responsabilité environnementale

L'avantage le plus critique est peut-être l'abandon des pratiques dangereuses associées aux méthodes de traitement thermique héritées.

Élimination des produits chimiques toxiques

Les fours à atmosphère contrôlée éliminent le besoin de sels toxiques, tels que les cyanures utilisés dans les anciens fours à bain de sel. Cela supprime immédiatement un risque important pour la santé et la sécurité de votre atelier.

Réduction des déchets dangereux

Le changement signifie que vous n'avez plus à vous occuper de l'élimination des sels usagés, des gabarits contaminés ou d'autres sous-produits de déchets dangereux. Cela réduit à la fois la responsabilité environnementale et les coûts d'élimination.

Création d'un processus durable

En utilisant moins d'énergie, en éliminant les intrants toxiques et en réduisant les déchets, les fours à atmosphère contrôlée font du traitement thermique une partie bien plus durable du cycle de fabrication.

Comprendre les compromis

Bien que les avantages soient clairs, une évaluation équilibrée nécessite de reconnaître les considérations liées à l'adoption de cette technologie.

Investissement initial en capital plus élevé

Un système avancé à atmosphère contrôlée représente un coût initial nettement plus élevé par rapport à un simple four à boîte ou à bain de sel. Cet investissement doit être mis en balance avec les gains à long terme en efficacité, qualité et sécurité.

Complexité du système accrue

Ces fours sont des machines plus sophistiquées. Ils s'appuient sur des contrôles précis du débit de gaz, des interverrouillages de sécurité et une surveillance avancée, ce qui peut nécessiter des connaissances plus spécialisées pour leur fonctionnement et leur maintenance.

Spécificité du processus

Bien que hautement personnalisable, un four optimisé pour un processus spécifique (comme la cémentation) peut ne pas être aussi flexible qu'un four à boîte polyvalent pour les travaux ponctuels. L'équipement est souvent adapté à un besoin de production spécifique.

Faire le bon choix pour votre exploitation

Votre décision doit être guidée par vos principaux objectifs opérationnels et votre stratégie à long terme.

- Si votre objectif principal est la production à grand volume et la cohérence : Un four à atmosphère contrôlée est le choix évident pour son débit supérieur et la répétabilité de son processus.

- Si votre objectif principal est la sécurité et la conformité environnementale : L'élimination des matériaux toxiques et la réduction des émissions rendent les fours modernes essentiels pour une fabrication durable.

- Si votre objectif principal est le traitement de travaux diversifiés et à faible volume avec un investissement en capital minimal : Un four à boîte traditionnel peut encore avoir sa place, mais vous devez accepter les compromis en termes de contrôle qualité et de main-d'œuvre manuelle.

L'adoption d'un four à atmosphère contrôlée permet à votre opération de passer de l'approximation à la précision dans le traitement thermique.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Contrôle du processus | Gestion précise de l'atmosphère pour des résultats constants et de haute qualité |

| Efficacité opérationnelle | Débit plus élevé et main-d'œuvre réduite grâce à l'automatisation |

| Efficacité énergétique | Coûts d'exploitation réduits et émissions de carbone réduites |

| Sécurité & Environnement | Élimination des produits chimiques toxiques et des déchets dangereux |

| Qualité du produit | Chauffage uniforme et répétabilité pour éviter les défauts |

Prêt à améliorer votre traitement thermique avec des fours avancés à atmosphère contrôlée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions de fours haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques pour une efficacité, une sécurité et une qualité améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire