En bref, les fours à atmosphère sous vide poussé sont compatibles avec une gamme de matériaux qui ne sont pas très sensibles à l'oxydation ou à d'autres réactions atmosphériques. Cela comprend les métaux courants comme l'acier et l'acier inoxydable, certains alliages, des céramiques spécifiques et le verre. Ces fours sont idéaux pour les processus de traitement thermique standard où une pureté modérée est suffisante et où la rentabilité est une priorité.

L'essentiel est de comprendre que « vide poussé » ne signifie pas traiter dans le vide, mais purger l'air ambiant. Le travail est ensuite effectué dans une « atmosphère » inerte de remplissage, ce qui rend la compatibilité des matériaux dépendante de sa tolérance à l'oxygène résiduel qu'un système à vide poussé laisse derrière lui.

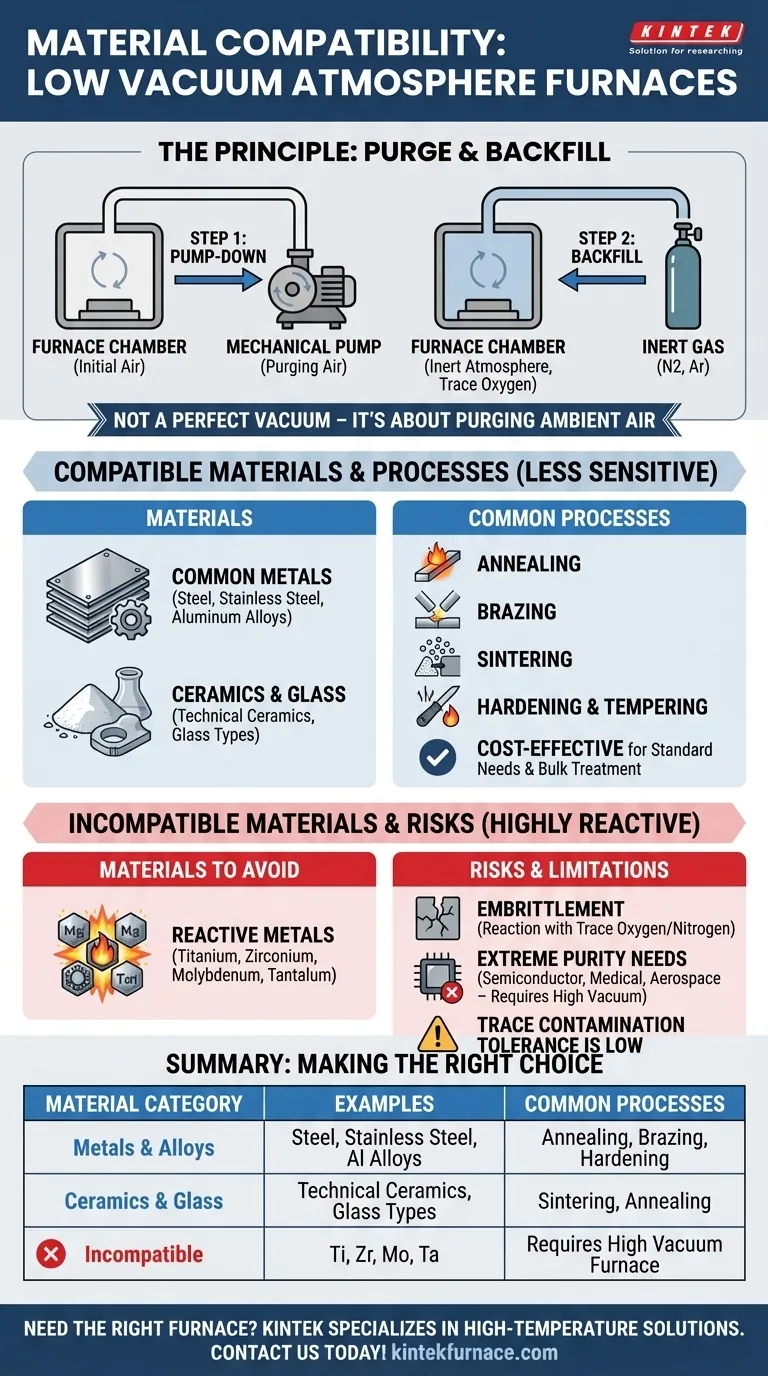

Le principe : Il s'agit de la purge, pas d'un vide parfait

Pour comprendre la compatibilité des matériaux, vous devez d'abord comprendre comment fonctionnent ces fours. Le nom « four à atmosphère sous vide poussé » décrit un processus en deux étapes.

Le rôle du « vide poussé »

Un four à atmosphère sous vide poussé ne fonctionne pas dans un vide profond semblable à celui de l'espace. Au lieu de cela, il utilise une pompe mécanique (comme une pompe à palettes rotatives) pour évacuer la majeure partie de l'air ambiant de la chambre.

Cette étape initiale, appelée « pompage », est fondamentalement un cycle de purge. Son objectif est d'éliminer la majeure partie de l'oxygène, de l'azote et de l'humidité réactifs présents dans l'air normal.

L'importance de l'« atmosphère inerte »

Après le pompage initial, la chambre est remplie d'un gaz inerte, le plus souvent de l'azote ou de l'argon. Cette atmosphère inerte est le principal bouclier protecteur pour le matériau pendant le processus à haute température.

Le « vide poussé » assure simplement que cette atmosphère inerte soit aussi pure que possible en éliminant au préalable la majorité de l'air.

Matériaux compatibles et processus courants

Un matériau est compatible s'il peut tolérer les quantités résiduelles et traces d'oxygène et d'autres gaz que ce système ne peut pas éliminer.

Métaux et alliages

Ces fours sont des bêtes de somme pour le traitement des métaux courants. Des matériaux comme l'acier, l'acier inoxydable et les alliages d'aluminium sont fréquemment traités.

Ces matériaux sont considérés comme « moins sensibles ». Par exemple, certains aciers peuvent former une légère oxydation de surface qui est négligeable ou qui est éliminée lors d'une étape ultérieure. Le brasage de l'aluminium est une application courante, où le processus est conçu pour fonctionner dans cet environnement.

Céramiques et verre

De nombreuses céramiques techniques et types de verre sont intrinsèquement stables et moins réactifs que les métaux. Ils peuvent être traités efficacement dans des fours à atmosphère sous vide poussé pour des applications telles que le frittage ou le recuit.

Processus industriels clés

L'efficacité du système le rend idéal pour les traitements thermiques à haut volume où une pureté extrême n'est pas l'objectif principal. Les processus courants comprennent :

- Recuit : Ramollissement des métaux pour améliorer la ductilité.

- Brasage : Assemblage de composants, en particulier de pièces en aluminium dans l'industrie automobile.

- Frittage : Fusion de poudres pour former une masse solide.

- Trempe et revenu : Traitements thermiques standard pour les outils et les pièces.

Comprendre les compromis : Quand éviter ce four

La principale limite d'un four à atmosphère sous vide poussé est son incapacité à atteindre des niveaux de pureté élevés. Utiliser le mauvais four peut entraîner des défaillances coûteuses de composants.

Métaux hautement réactifs et réfractaires

Les matériaux comme le titane, le zirconium, le molybdène et le tantale sont extrêmement sensibles à la contamination. Ils réagissent facilement même avec des traces d'oxygène, d'azote ou d'hydrogène à haute température.

Cette réaction provoque une fragilisation, dégradant de manière catastrophique les propriétés mécaniques du matériau. Ces métaux exigent la pureté d'un four sous vide poussé.

Le risque lié au gaz inerte lui-même

Pour certains matériaux, l'atmosphère « inerte » n'est pas vraiment inerte. À des températures élevées, le titane réagira avec le gaz azote pour former des nitrures de titane, ce qui peut également compromettre le matériau. C'est une considération critique souvent négligée.

Applications exigeant une pureté extrême

Si vous produisez des composants pour les industries des semi-conducteurs, des implants médicaux ou de l'aérospatiale, les normes de pureté des matériaux sont absolues. Un four à vide poussé ne peut pas fournir l'environnement sans contamination requis pour ces applications critiques.

Faire le bon choix pour votre objectif

La sélection de la technologie de four appropriée est une décision cruciale basée sur la chimie de votre matériau et les exigences de votre produit final.

- Si votre objectif principal est le traitement thermique rentable des aciers standard ou des matériaux en vrac : Un four à atmosphère sous vide poussé est un choix efficace et parfaitement adapté.

- Si votre objectif principal est l'assemblage de composants comme l'aluminium ou le cuivre par brasage : Ce type de four est la norme de l'industrie et convient bien au processus.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane ou de métaux réfractaires : Vous devez utiliser un four sous vide poussé pour éviter des dommages irréversibles au matériau.

- Si votre objectif principal est d'obtenir une pureté chimique absolue pour des pièces médicales ou électroniques : Seul un four sous vide poussé peut satisfaire aux exigences strictes de contrôle de la contamination.

En fin de compte, le choix du bon four est une fonction de la connaissance de la réactivité de votre matériau et de la tolérance de votre processus à la contamination.

Tableau récapitulatif :

| Catégorie de matériau | Exemples | Processus courants |

|---|---|---|

| Métaux et alliages | Acier, Acier inoxydable, Alliages d'aluminium | Recuit, Brasage, Trempe |

| Céramiques et verre | Céramiques techniques, Types de verre | Frittage, Recuit |

| Matériaux incompatibles | Titane, Zirconium, Molybdène, Tantale | Nécessite un four sous vide poussé |

Besoin du bon four pour vos matériaux ? KINTEK est spécialisé dans les solutions à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre personnalisation approfondie et à notre fabrication interne, nous garantissons une adaptation précise aux besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances