Le rôle principal d'un environnement gazeux d'argon dans le frittage sans pression est d'établir un bouclier chimiquement inerte qui empêche l'oxydation catastrophique du carbure de bore à des températures ultra-élevées. En maintenant une pression partielle d'oxygène extrêmement faible, l'argon empêche le carbure de bore de se dégrader en oxyde de bore volatil ($B_2O_3$) tout en créant simultanément les conditions stables requises pour que les aides au frittage densifient la céramique.

Point essentiel à retenir Le carbure de bore est notoirement difficile à fritter en raison de sa liaison covalente et de sa susceptibilité à l'oxydation. L'argon agit comme un catalyseur essentiel du processus : il supprime l'évaporation du matériau sous forme de $B_2O_3$, protège les éléments chauffants du four contre la corrosion et garantit que les aides au frittage peuvent former avec succès la phase liquide nécessaire pour atteindre une densité élevée.

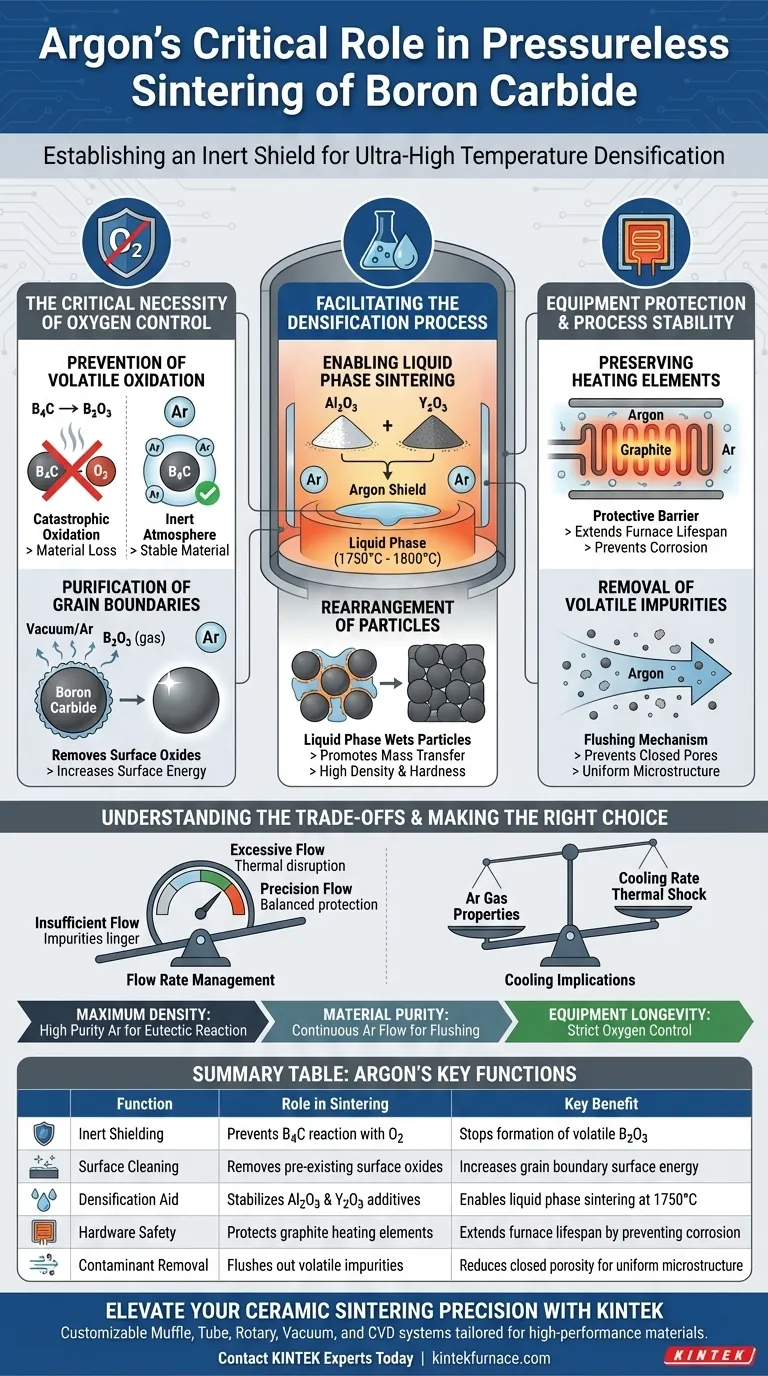

La nécessité critique du contrôle de l'oxygène

Prévention de l'oxydation volatile

À des températures supérieures à 1800°C, le carbure de bore est très instable en présence d'oxygène. Sans une atmosphère d'argon inerte, le carbure de bore réagit pour former de l'oxyde de bore ($B_2O_3$).

Contrairement aux oxydes stables, le $B_2O_3$ est volatil à ces températures. S'il se forme, il s'évapore, entraînant une perte de matière importante et empêchant la liaison des particules céramiques.

Purification des joints de grains

L'argon fait plus que simplement prévenir la nouvelle oxydation ; il facilite l'élimination des impuretés existantes.

Le vide ou l'atmosphère contrôlée favorise la volatilisation et l'élimination des couches d'oxyde de surface préexistantes sur les particules de carbure de bore. Ce "nettoyage" des joints de grains augmente l'énergie de surface, ce qui est un prérequis pour une densification réussie.

Faciliter le processus de densification

Permettre le frittage en phase liquide

Le frittage sans pression du carbure de bore repose souvent sur des additifs, tels que l'oxyde d'aluminium ($Al_2O_3$) et l'oxyde d'yttrium ($Y_2O_3$).

L'environnement d'argon de haute pureté garantit que ces additifs peuvent réagir chimiquement sans interférence. Plus précisément, cela leur permet de former une phase liquide à des températures comprises entre 1750°C et 1800°C.

Réarrangement des particules

Une fois cette phase liquide formée, elle mouille les particules solides de carbure de bore.

Cela favorise le réarrangement des particules et le transfert de masse. Le résultat est un produit final significativement plus dense obtenu à des températures plus basses que ce qui serait possible sans ces additifs, tout en conservant la dureté du matériau.

Protection de l'équipement et stabilité du processus

Préservation des éléments chauffants

Les fours de frittage utilisent souvent du graphite ou d'autres éléments chauffants à base de carbone.

Ces éléments sont très sensibles à la corrosion et à l'oxydation aux températures de fonctionnement. L'atmosphère d'argon agit comme une barrière protectrice, prolongeant la durée de vie des composants du four en empêchant l'attaque par l'oxygène.

Élimination des impuretés volatiles

Un flux continu de gaz argon sert de mécanisme de rinçage.

Il entraîne les impuretés volatiles et les gaz adsorbés libérés pendant le processus de chauffage. En évacuant physiquement ces contaminants de la zone chaude, le flux d'argon empêche la formation de pores fermés, conduisant à une microstructure plus uniforme.

Comprendre les compromis

Gestion du débit

Bien que l'argon soit protecteur, la dynamique du flux gazeux est essentielle.

Un débit insuffisant permet aux impuretés volatiles de rester près du produit, potentiellement de se redéposer ou d'inhiber la densification. Un débit excessif peut perturber l'uniformité thermique ou augmenter inutilement les coûts de consommation. Des régulateurs de débit de précision sont essentiels pour équilibrer la protection avec la stabilité thermique.

Implications du refroidissement

Le choix du gaz affecte la phase post-frittage.

Les systèmes de refroidissement par gaz inerte font souvent circuler de l'argon refroidi dans la chambre pour accélérer les cycles de production. Étant donné que la densité du gaz affecte la dispersion de la chaleur, les propriétés spécifiques de l'argon influencent la vitesse de refroidissement. Cela doit être géré pour éviter les chocs thermiques tout en minimisant les temps de cycle.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, alignez vos contrôles atmosphériques sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la densité maximale : Assurez-vous que l'environnement d'argon est suffisamment pur pour permettre au système $Al_2O_3$-$Y_2O_3$ de déclencher la réaction eutectique (phase liquide) sans interférence d'oxydation.

- Si votre objectif principal est la pureté du matériau : Utilisez un flux continu et contrôlé d'argon plutôt qu'une atmosphère statique pour éliminer activement les oxydes de surface et les liants volatilisés.

- Si votre objectif principal est la longévité de l'équipement : Surveillez strictement la pression partielle d'oxygène pour empêcher la dégradation simultanée à la fois de la charge de carbure de bore et des éléments chauffants en graphite.

Le succès du frittage sans pression ne repose pas seulement sur la chaleur, mais sur l'utilisation de l'argon pour créer une scène chimique vierge où la densification peut se produire sans entrave.

Tableau récapitulatif :

| Fonction | Rôle dans le processus de frittage | Bénéfice clé |

|---|---|---|

| Blindage inerte | Empêche la réaction $B_2C$ avec l'oxygène | Arrête la formation de $B_2O_3$ volatil |

| Nettoyage de surface | Élimine les oxydes de surface préexistants | Augmente l'énergie de surface des joints de grains |

| Aide à la densification | Stabilise les additifs $Al_2O_3$ et $Y_2O_3$ | Permet le frittage en phase liquide à 1750°C |

| Sécurité du matériel | Protège les éléments chauffants en graphite | Prolonge la durée de vie du four en prévenant la corrosion |

| Élimination des contaminants | Évacue les impuretés volatiles | Réduit la porosité fermée pour une microstructure uniforme |

Élevez la précision de votre frittage céramique avec KINTEK

Ne laissez pas l'oxydation compromettre la densité de votre carbure de bore ou endommager votre équipement. KINTEK fournit des solutions de contrôle d'atmosphère de pointe adaptées aux matériaux haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD personnalisables, conçus pour maintenir les environnements d'argon vierges dont votre laboratoire a besoin.

Prêt à optimiser votre processus à haute température ? Contactez les experts KINTEK dès aujourd'hui pour trouver le four idéal pour vos besoins de frittage uniques.

Guide Visuel

Références

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours à atmosphère inerte sont-ils scellés et préparés pour le fonctionnement ? Assurer l'intégrité du processus et prévenir l'oxydation

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Pourquoi le flux continu d'argon est-il essentiel pour la pyrolyse du biochar ? Obtenez des résultats à haut rendement et de haute pureté

- Pourquoi un processus de traitement thermique nécessiterait-il un four à atmosphère inerte ? Pour prévenir l'oxydation et assurer l'intégrité du matériau

- Pourquoi introduit-on de l'azote de haute pureté dans le four TGA lors des études sur la flanelle de moxa ? Assurez une analyse thermique précise

- Quelles sont les utilisations spécifiques des fours à cornue ? Essentiels pour le contrôle atmosphérique à haute température

- Pourquoi la carbonisation du NaFePO4 doit-elle se faire dans un four à atmosphère inerte ? Assurer une conductivité et une stabilité matérielle élevées

- Quelle est la plage de pression d'un four à atmosphère sous des conditions de haute pression ? Découvrez les solutions personnalisées pour votre laboratoire