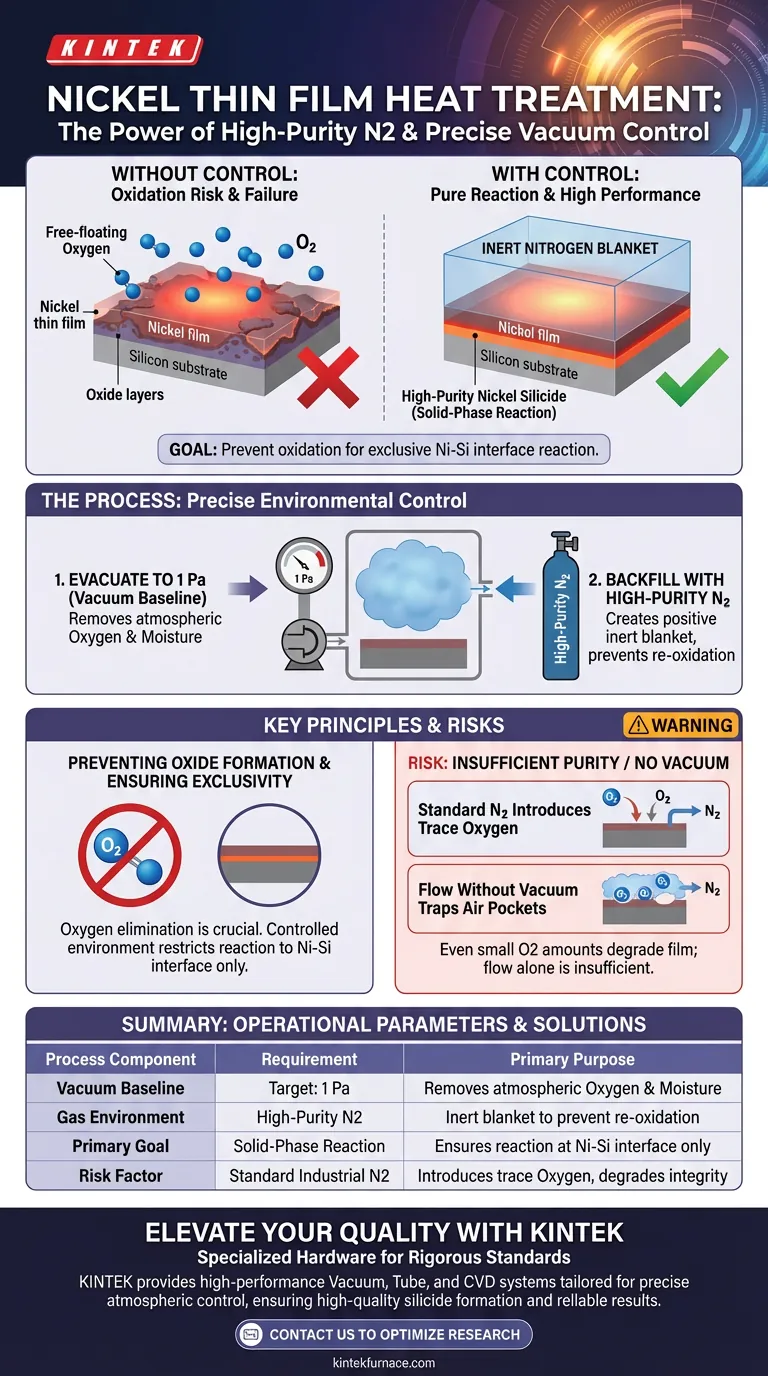

La protection à l'azote de haute pureté et un contrôle précis du vide sont essentiels pour prévenir l'oxydation pendant le traitement thermique. En évacuant la chambre et en la remplissant de gaz inerte, vous éliminez les interférences de l'oxygène qui dégraderaient autrement la couche mince de nickel à haute température. Cet environnement contrôlé garantit que la réaction chimique se produit exclusivement entre le nickel et le substrat de silicium.

L'objectif principal de ce contrôle environnemental est de désactiver les réactions chimiques concurrentes. En éliminant l'oxygène, vous forcez le système à subir une réaction en phase solide uniquement à l'interface nickel-silicium, garantissant la formation de silicure de nickel de haute pureté.

Le rôle de l'élimination de l'oxygène

Prévention de la formation d'oxydes

À des températures élevées, le nickel devient très réactif. Si de l'oxygène est présent dans la chambre de traitement, le nickel réagira immédiatement avec lui.

Cela entraîne la formation d'oxyde de nickel plutôt que le matériau conducteur souhaité. L'oxydation compromet l'intégrité structurelle et électrique de la couche mince.

Assurer l'exclusivité de l'interface

L'objectif du traitement thermique est une réaction en phase solide spécifique. Cette réaction est destinée à se produire strictement à l'interface où la couche de nickel rencontre la plaquette de silicium.

L'oxygène agit comme une barrière ou un contaminant dans ce processus. En maintenant une atmosphère exempte d'oxygène, vous vous assurez que la réaction est limitée à l'interface Ni-Si, ce qui est essentiel pour les performances du dispositif.

Le mécanisme de contrôle environnemental

Atteindre la ligne de base du vide

Avant que la chaleur ne soit appliquée, l'équipement de traitement thermique doit évacuer la chambre. La pression cible est généralement de 1 Pa.

Cette étape ne consiste pas à créer un vide permanent, mais à éliminer l'air atmosphérique de base. Cela dépouille efficacement la chambre de l'oxygène et de l'humidité en vrac naturellement présents dans l'environnement.

Remplissage avec de l'azote

Une fois que la chambre atteint 1 Pa, elle est remplie d'azote de haute pureté. L'azote sert de "couverture" inerte pour le film.

Comme l'azote est de haute pureté, il contient des éléments traces négligeables. Il crée un environnement de pression positive qui empêche l'air extérieur de réintégrer par fuite tout en ignorant chimiquement le nickel chauffé.

Comprendre les risques et les compromis

Le risque d'une pureté insuffisante

L'utilisation d'azote industriel standard est un piège courant. Si la source d'azote n'est pas de haute pureté, elle réintroduit des traces d'oxygène dans la chambre.

Même une petite quantité d'oxygène réintroduite pendant le remplissage peut ruiner la réaction en phase solide, rendant l'étape de vide inutile.

La nécessité de l'étape de vide

On pourrait supposer que le simple fait de faire circuler de l'azote sur l'échantillon suffit. Cependant, sans l'évacuation initiale à 1 Pa, des poches d'air restent piégées dans la chambre.

La circulation d'azote dilue l'oxygène, mais l'évacuation l'élimine. S'appuyer uniquement sur la circulation (purge) sans vide est souvent insuffisant pour une formation de silicure de nickel de haute qualité.

Assurer le succès du processus

Pour assurer une formation de silicure de nickel de haute qualité, concentrez-vous sur les paramètres opérationnels suivants :

- Si votre objectif principal est la pureté du film : Assurez-vous que votre source d'azote est certifiée de haute pureté pour éviter l'oxydation par traces pendant la phase de remplissage.

- Si votre objectif principal est la cohérence du processus : Vérifiez que votre équipement atteint de manière fiable le seuil de vide de 1 Pa avant chaque cycle de chauffage afin d'éliminer les variables atmosphériques.

Le respect strict de ces contrôles environnementaux est le seul moyen de transformer un film de nickel brut en un contact siliciure haute performance.

Tableau récapitulatif :

| Composant du processus | Exigence | Objectif principal |

|---|---|---|

| Ligne de base du vide | Cible : 1 Pa | Élimine l'oxygène et l'humidité atmosphériques |

| Environnement gazeux | Azote de haute pureté | Agit comme une couverture inerte pour prévenir la ré-oxydation |

| Objectif principal | Réaction en phase solide | Assure que la réaction se produit uniquement à l'interface Ni-Si |

| Facteur de risque | N2 industriel standard | Introduit des traces d'oxygène qui dégradent l'intégrité du film |

Élevez la qualité de vos couches minces avec KINTEK

Un contrôle atmosphérique précis fait la différence entre un contact siliciure haute performance et une couche d'oxydation défaillante. KINTEK fournit le matériel spécialisé nécessaire pour atteindre ces normes rigoureuses. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de vide, à tube et CVD haute performance conçus pour les besoins spécifiques des laboratoires de semi-conducteurs et de science des matériaux.

Nos fours à haute température personnalisables vous garantissent d'atteindre le seuil de 1 Pa de manière fiable et de maintenir la pureté du gaz inerte tout au long de votre cycle. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions thermiques sur mesure peuvent optimiser les résultats de vos recherches.

Guide Visuel

Références

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qu'un four à cornue et quelles sont ses principales caractéristiques ? Découvrez le chauffage de précision pour un traitement supérieur des matériaux

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement des poudres de catalyseurs ? | Guide d'expert

- Quelles sont les capacités de contrôle de la température d'un four à atmosphère de type boîte ? Obtenez une gestion thermique précise pour votre laboratoire

- Pourquoi une atmosphère inerte est-elle importante dans les processus de traitement thermique ? Pour prévenir l'oxydation et garantir l'intégrité du matériau

- Quel est le but de l'utilisation d'azote en flux lors du recuit ? Protéger l'intégrité du fil musical

- Quel est le rôle principal de l'atmosphère du four dans le traitement des matériaux ? Contrôler les réactions chimiques pour des résultats supérieurs

- Pourquoi un système de pulvérisation de refroidissement à l'eau est-il mis en œuvre dans le recuit ? Maximiser le débit de production et la qualité des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur