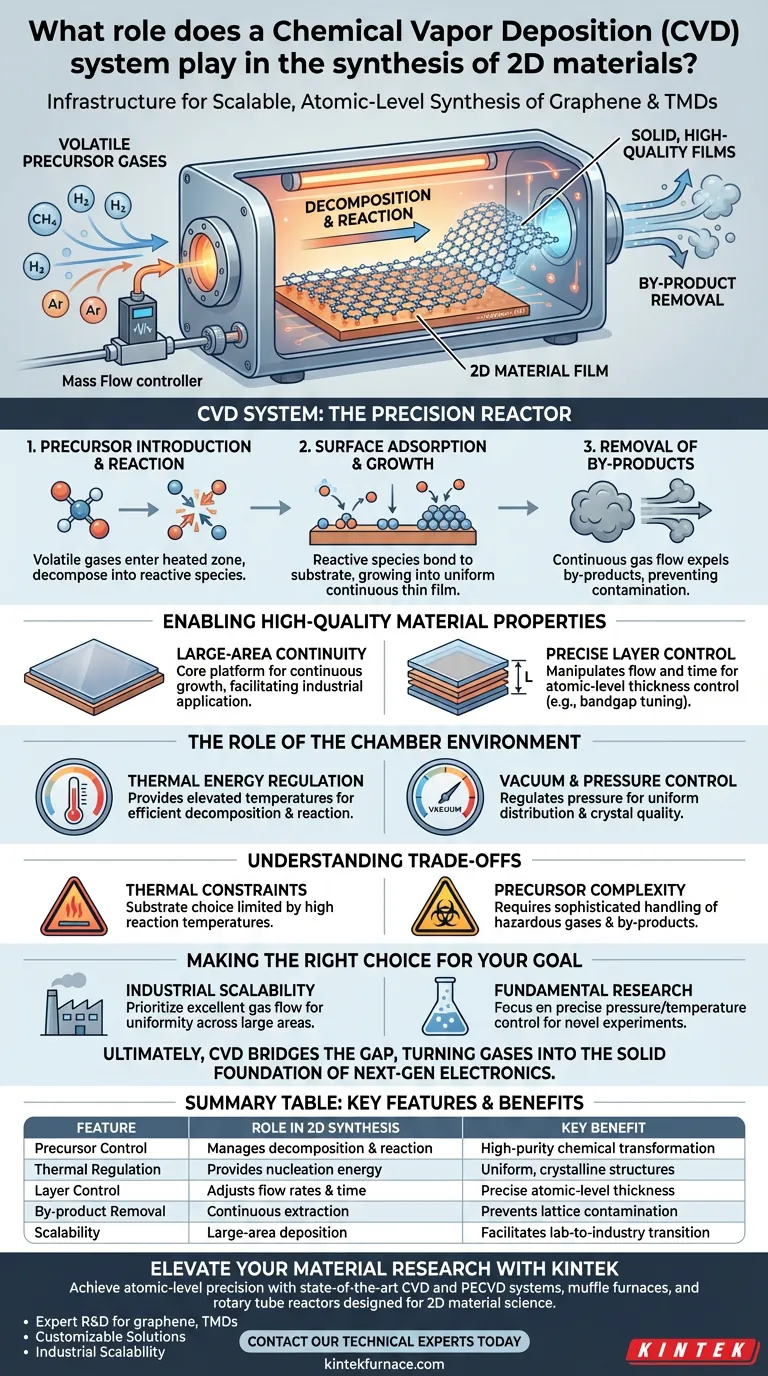

Un système de dépôt chimique en phase vapeur (CVD) constitue l'infrastructure principale pour la synthèse évolutive de matériaux 2D. Il fonctionne en créant un environnement à haute température et précisément contrôlé où des gaz précurseurs volatils réagissent chimiquement pour déposer des films solides de haute qualité — tels que le graphène ou les dichalcogénures de métaux de transition — sur un substrat cible.

Le système CVD n'est pas simplement un outil de revêtement ; c'est un réacteur de précision qui transforme les molécules en phase gazeuse en matériaux à l'état solide. C'est la norme industrielle pour obtenir une croissance continue sur de grandes surfaces tout en maintenant un contrôle au niveau atomique sur l'épaisseur de la couche.

Le Mécanisme de Dépôt

Pour comprendre le rôle du système CVD, il faut comprendre la transformation qu'il orchestre. Le système gère la transition complexe d'un précurseur gazeux à une structure cristalline 2D solide.

Introduction et Réaction des Précurseurs

Le processus commence par l'introduction de gaz précurseurs volatils dans la chambre de réaction du système.

Le système ne pulvérise pas simplement ces gaz ; il facilite une réaction chimique. Lorsque les gaz pénètrent dans la zone chauffée, ils subissent une décomposition ou une réaction chimique, se décomposant souvent en monomères réactifs ou en espèces intermédiaires.

Adsorption et Croissance en Surface

Une fois que les précurseurs réagissent en phase gazeuse ou atteignent la surface du substrat, ils s'adsorbent sur le matériau.

C'est là que la "synthèse" réelle se produit. Les espèces réactives se lient au substrat, nucléent et croissent pour former un film mince continu. Cela garantit que le matériau crée un revêtement uniforme sur toutes les surfaces exposées, plutôt qu'un dépôt par ligne de mire.

Élimination des Sous-produits

Une fonction essentielle du système CVD est la gestion des déchets pendant la synthèse.

À mesure que le film solide se forme, des sous-produits chimiques volatils sont générés. Le système utilise un flux de gaz continu pour expulser ces sous-produits de la chambre, empêchant ainsi les impuretés de contaminer le réseau 2D nouvellement formé.

Permettre des Propriétés Matérielles de Haute Qualité

Le système CVD est particulièrement apprécié dans la synthèse de matériaux 2D car il surmonte les limitations d'autres méthodes (comme l'exfoliation mécanique).

Obtenir une Continuité sur Grande Surface

La référence principale souligne que le CVD est la plateforme centrale pour la croissance continue.

Contrairement aux méthodes qui produisent de petits flocons isolés, un système CVD peut synthétiser des matériaux sur de grandes surfaces. Ceci est essentiel pour passer des matériaux 2D du laboratoire aux applications industrielles.

Contrôle Précis de la Couche

Le système permet un contrôle strict de l'épaisseur du matériau déposé.

En manipulant le débit des précurseurs et le temps de réaction, le système peut réaliser une synthèse "contrôlée par couche". Cela permet aux chercheurs de cibler des propriétés matérielles spécifiques qui dépendent du nombre de couches atomiques (par exemple, les changements de bande interdite dans les semi-conducteurs).

Le Rôle de l'Environnement de la Chambre

Le rôle "matériel" du système CVD est de maintenir des paramètres environnementaux rigoureux.

Régulation de l'Énergie Thermique

Le système fournit les températures élevées nécessaires pour piloter les réactions chimiques.

Qu'il s'agisse de décomposer un dimère ou d'activer une réaction de surface, l'environnement thermique est le catalyseur. Le système maintient cette chaleur pour garantir que la réaction se déroule efficacement et uniformément sur le substrat.

Contrôle du Vide et de la Pression

La plupart des processus CVD fonctionnent dans une plage de pression spécifique, allant de la pression atmosphérique au vide poussé.

Le système régule cette pression pour contrôler le libre parcours moyen des molécules gazeuses. Cela garantit une distribution uniforme du gaz précurseur et aide à déterminer la qualité cristalline du film final.

Comprendre les Compromis

Bien que le CVD soit la norme pour la synthèse 2D de haute qualité, il introduit des complexités spécifiques qui doivent être gérées.

Contraintes Thermiques sur les Substrats

Étant donné que le processus repose sur des températures élevées pour décomposer les précurseurs, le choix du substrat est limité. On ne peut pas facilement déposer sur des matériaux sensibles à la température (comme certains plastiques) sans dégrader l'objet cible.

Complexité des Précurseurs

Le processus repose sur des précurseurs chimiques volatils et souvent dangereux. Leur manipulation nécessite des systèmes de sécurité sophistiqués et des épurateurs pour gérer les sous-produits toxiques évacués de la chambre.

Faire le Bon Choix pour Votre Objectif

Le système CVD est un outil polyvalent, mais son application dépend de votre objectif final spécifique pour le matériau 2D.

- Si votre objectif principal est l'évolutivité industrielle : Privilégiez un système doté d'une excellente dynamique de flux de gaz pour assurer l'uniformité sur des substrats de grande surface.

- Si votre objectif principal est la recherche fondamentale : Concentrez-vous sur un système avec des contrôles précis de pression et de température pour expérimenter l'épaisseur des couches et les compositions de nouveaux matériaux.

En fin de compte, le système CVD comble le fossé entre la chimie théorique et l'application physique, transformant les gaz volatils en la base solide de l'électronique de nouvelle génération.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Synthèse 2D | Avantage Clé |

|---|---|---|

| Contrôle des Précurseurs | Gère la décomposition et la réaction des gaz | Assure une transformation chimique de haute pureté |

| Régulation Thermique | Fournit l'énergie pour la nucléation du film | Obtient des structures cristallines uniformes |

| Contrôle des Couches | Ajuste les débits et le temps de réaction | Permet une épaisseur précise au niveau atomique |

| Élimination des Sous-produits | Extraction par flux de gaz continu | Prévient la contamination du réseau 2D |

| Évolutivité | Dépôt sur de grandes surfaces de substrats | Facilite la transition du laboratoire à l'industrie |

Élevez Votre Recherche Matérielle avec KINTEK

Prêt à atteindre une précision au niveau atomique dans votre synthèse ? KINTEK fournit des systèmes CVD et PECVD de pointe, des fours à moufle et des réacteurs tubulaires rotatifs conçus spécifiquement pour les exigences rigoureuses de la science des matériaux 2D.

Pourquoi choisir KINTEK ?

- R&D Expert : Systèmes conçus pour le graphène, les TMD et les nanotubes de carbone.

- Solutions Personnalisables : Configurations de vide et thermiques sur mesure pour vos besoins de recherche uniques.

- Évolutivité Industrielle : Fabrication haute performance pour combler le fossé entre le laboratoire et la production.

Passez à l'étape suivante dans l'électronique de nouvelle génération — contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un contrôle précis de la température à double zone est-il requis dans un système CVD pour la tellurisation du ruthénium ? | KINTEK

- Quelles sont les caractéristiques du film de revêtement produit par CVD ? Obtenez des films minces de qualité supérieure pour vos applications

- Pourquoi les températures de fonctionnement élevées sont-elles un inconvénient pour le CVD ? Limitation des choix de substrats et augmentation des défauts

- Comment fonctionne la méthode de dépôt chimique en phase vapeur ? Obtenir un revêtement d'une précision au niveau atomique

- Quelle est la fonction de l'évaporation par arc sous vide PVD pour les revêtements CrAlSiN ? Améliorer la durabilité des outils grâce à un plasma à haute énergie

- Quelle est la logique fondamentale de l'utilisation du revêtement sous vide pour les équipements énergétiques ? Amélioration efficace de la résistance à l'usure et à la chaleur

- Quels facteurs doivent être pris en compte lors du choix d'un four CVD ? Conseils clés pour une synthèse de couches minces optimale

- Pourquoi le CVT est-il préféré à la réaction en phase solide pour le Janus RhSeCl ? Avantages clés dans la croissance cristalline