Un contrôle précis de la température à double zone est requis pour gérer indépendamment le taux d'évaporation de la source de tellure et la cinétique de la réaction chimique du précurseur de ruthénium. En maintenant la poudre de tellure à environ 400 °C et la zone de réaction à 550 °C, le système garantit que l'apport de vapeur de tellure correspond parfaitement au taux de décomposition nécessaire pour former le catalyseur.

En dissociant la température de la source de la température de réaction, vous assurez un transfert de matière stable et quantitatif, ce qui est le seul moyen d'obtenir le rapport stœchiométrique idéal pour la phase cristalline RuTe2.

La mécanique de la tellurisation à double zone

Zone 1 : Contrôle de la pression de vapeur

La première zone, réglée à environ 400 °C, se concentre exclusivement sur la poudre de tellure.

À cette température spécifique, le système génère la pression de vapeur précise requise pour transporter le tellure en aval.

Cela évite le "dumping" de matériau en excès qui se produirait à des températures plus élevées ou la sous-alimentation de la réaction qui se produirait à des températures plus basses.

Zone 2 : Entraînement de la réaction

La deuxième zone, maintenue à 550 °C, est l'endroit où la synthèse réelle se produit.

Cette énergie thermique plus élevée est nécessaire pour décomposer efficacement le précurseur de ruthénium.

Elle fournit également les conditions thermodynamiques requises pour la nucléation et la croissance de la phase cristalline RuTe2.

Pourquoi une seule température échoue

Dissociation des processus physiques et chimiques

Dans un système à zone unique, vous êtes obligé de faire un compromis entre l'évaporation et la réaction.

Si vous chauffez tout le système à 550 °C (température de réaction), le tellure s'évaporerait trop rapidement, entraînant des taux de dépôt incontrôlables.

Inversement, si vous mainteniez le système à 400 °C (température d'évaporation), le précurseur de ruthénium ne se décomposerait probablement pas ou ne cristalliserait pas correctement.

Assurer la précision stœchiométrique

L'objectif principal de ce processus est de former du RuTe2 avec un rapport stœchiométrique idéal.

Le contrôle à double zone vous permet de "régler" le rapport entre la vapeur de tellure et la disponibilité du ruthénium.

Cet équilibre garantit que chaque atome de ruthénium a accès à la quantité exacte de tellure nécessaire pour former la bonne structure cristalline.

Comprendre les compromis

Complexité vs. Contrôle

Bien qu'une configuration à double zone offre un contrôle supérieur, elle introduit une complexité dans l'étalonnage.

Vous devez vous assurer que le gradient thermique entre la zone de 400 °C et la zone de 550 °C est stable ; des fluctuations dans le gradient peuvent entraîner des impuretés de phase.

Le risque de points froids

Le maintien de deux zones distinctes nécessite une gestion attentive de la région de transition entre elles.

Si la température descend en dessous de 400 °C dans le trajet de transport entre les zones, la vapeur de tellure peut se condenser prématurément avant d'atteindre le ruthénium.

Cela entraîne un transfert non quantitatif, ruinant la stœchiométrie du catalyseur final.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats dans la tellurisation du ruthénium, considérez vos priorités spécifiques :

- Si votre objectif principal est la pureté de phase : Maintenez la zone de réaction strictement à 550 °C pour garantir la formation de la phase cristalline RuTe2 sans sous-produits secondaires.

- Si votre objectif principal est la stœchiométrie : Privilégiez la stabilité de la zone source de 400 °C pour garantir un flux constant et quantitatif de vapeur de tellure.

Le succès de ce processus repose non seulement sur l'atteinte de ces températures, mais aussi sur le maintien de la séparation distincte entre elles.

Tableau récapitulatif :

| Caractéristique | Zone 1 : Source (Te) | Zone 2 : Réaction (Ru) | Objectif |

|---|---|---|---|

| Température | ~400 °C | ~550 °C | Gradient optimal pour le transport vs. la réaction |

| Fonction principale | Contrôle de la pression de vapeur | Entraînement de la cinétique chimique | Dissociation de l'évaporation de la décomposition |

| Objectif critique | Prévenir le dumping de matière | Assurer la nucléation de RuTe2 | Atteindre le rapport stœchiométrique idéal |

| Facteur de risque | Pénurie de vapeur | Décomposition incomplète | Éviter les impuretés de phase et les points froids |

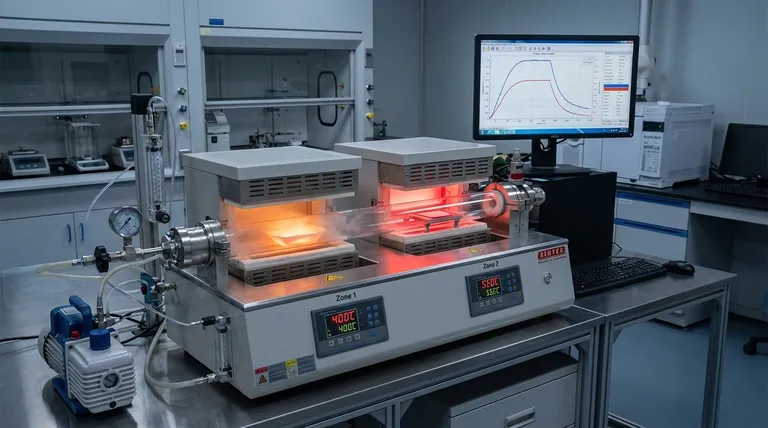

Améliorez votre synthèse de matériaux avec la précision KINTEK

Obtenir le rapport stœchiométrique parfait dans les catalyseurs RuTe2 nécessite plus que de la chaleur ; cela nécessite un découplage thermique absolu. KINTEK fournit des systèmes CVD avancés et personnalisables, des fours Muffle, Tube et Rotatifs conçus pour éliminer les points froids et maintenir des gradients thermiques stables.

Pourquoi choisir KINTEK ?

- R&D expert : Nos systèmes sont conçus pour des exigences complexes à double et multi-zones.

- Contrôle précis : Les contrôleurs PID de haute précision garantissent que vos zones source de 400 °C et de réaction de 550 °C restent parfaitement synchronisées.

- Solutions sur mesure : De l'intégration du vide aux configurations de tubes uniques, nous construisons les outils dont votre recherche a besoin.

Prêt à optimiser votre processus de dépôt chimique en phase vapeur ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs.

Guide Visuel

Références

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés et les avantages des revêtements CVD ? Obtenez une protection de surface supérieure pour les pièces complexes

- Quelle est la fonction d'un distributeur de gaz dans un réacteur FB-CVD ? Maîtriser la croissance uniforme du graphène

- Quel est le résultat du processus de dépôt CVD ? Obtenez des couches minces de haute pureté pour vos applications

- Comment un contrôleur de débit massique (MFC) améliore-t-il la qualité du MoS2 ? Obtenez la précision dans la synthèse CVD

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quel est le rôle d'un système de dépôt chimique en phase vapeur (CVD) dans la préparation des films de h-BN ? Précision et évolutivité

- Quelles sont les caractéristiques clés des fours CVD ? Déverrouillez le dépôt de couches minces de précision

- Importance du positionnement du bateau en quartz dans la croissance CVD du bêta-Cu2-xSe : Obtenir une pureté de phase précise