Le choix du bon four de dépôt chimique en phase vapeur (CVD) nécessite une évaluation systématique des exigences spécifiques de votre procédé. Les facteurs les plus critiques sont la température de traitement maximale requise par votre chimie, la capacité à contrôler précisément l'atmosphère gazeuse et le niveau de vide, ainsi que la taille physique et la compatibilité des matériaux de la chambre de réaction. Ces éléments dictent directement la qualité, la reproductibilité et la viabilité de votre synthèse de couches minces ou de matériaux.

Un four CVD n'est pas seulement un four à haute température ; c'est un réacteur chimique contrôlé. Votre processus de sélection doit privilégier les facteurs qui régissent la réaction chimique elle-même — l'atmosphère, la température et la compatibilité des matériaux — par rapport aux caractéristiques secondaires afin de garantir des résultats réussis et reproductibles.

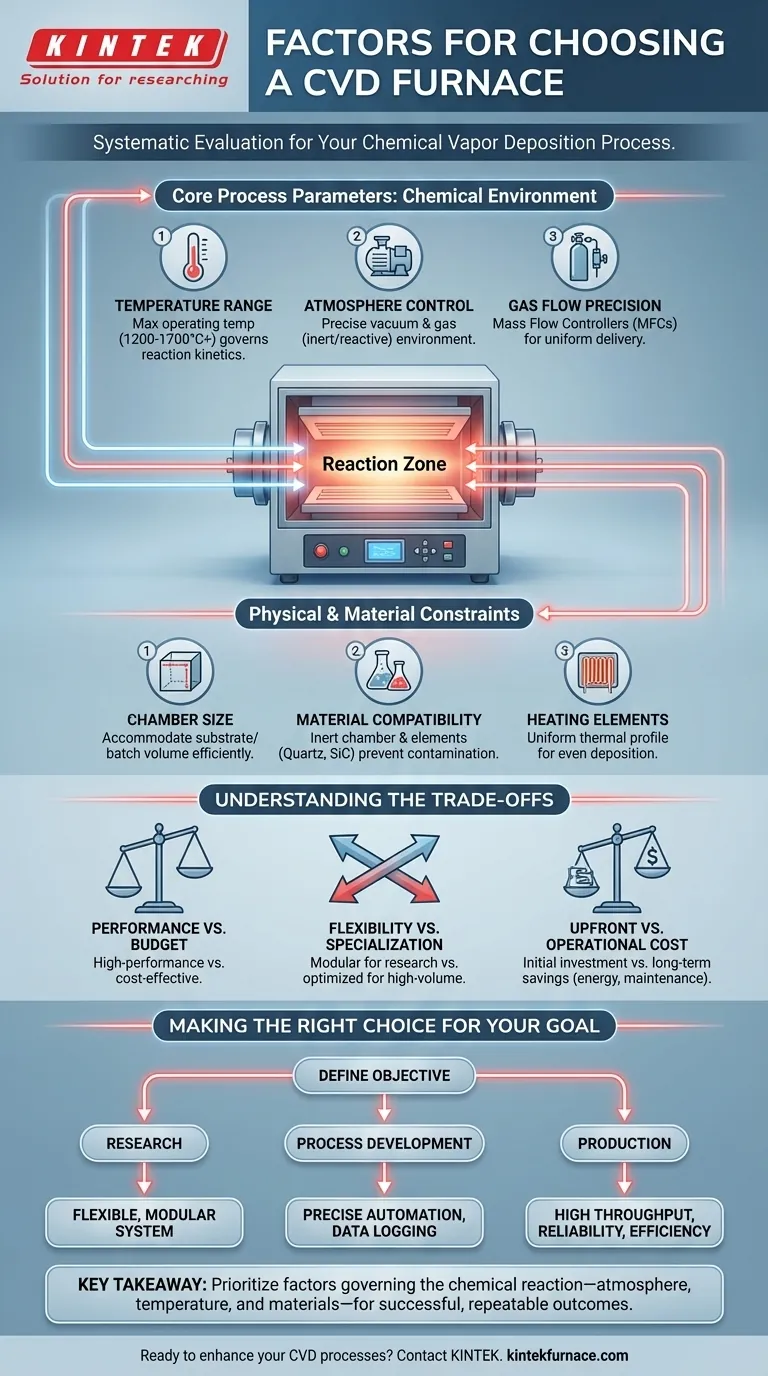

Paramètres de Processus de Base : L'Environnement Chimique

Le cœur du CVD est une réaction chimique. La tâche principale de votre four est de créer l'environnement parfait pour que cette réaction se produise de manière prévisible et répétée.

Définir Votre Plage de Température

La cinétique de réaction de votre processus CVD est fondamentalement régie par la température. Vous devez sélectionner un four capable d'atteindre et de maintenir confortablement votre température de traitement requise.

Les configurations de laboratoire nécessitent souvent des températures allant jusqu'à 1200°C, tandis que certains processus industriels ou de matériaux avancés peuvent exiger 1500°C, 1700°C, ou plus. Choisissez toujours un four avec une température de fonctionnement maximale légèrement supérieure à votre besoin de processus le plus élevé pour éviter de faire fonctionner l'équipement à sa limite absolue.

Maîtriser le Contrôle de l'Atmosphère et du Vide

Les processus CVD sont extrêmement sensibles à l'environnement atmosphérique. Votre choix de four doit correspondre à votre besoin d'environnements sous vide, sous gaz inerte ou sous gaz réactif.

Le CVD à basse pression (LPCVD) nécessite un système de vide robuste pour éliminer les contaminants et contrôler la pression des précurseurs. Les applications de haute pureté peuvent nécessiter des capacités de vide poussé ou ultra-poussé. Le système doit également gérer avec précision l'introduction de gaz inertes ou réactifs.

Assurer la Précision du Débit de Gaz

La qualité et l'uniformité de votre film déposé dépendent de la distribution contrôlée des gaz précurseurs. Un four CVD fiable intègre des débitmètres massiques (MFC) précis.

Ces contrôleurs vous permettent de régler et de maintenir des débits exacts pour plusieurs gaz, garantissant que la stœchiométrie chimique de la réaction reste constante tout au long du processus de dépôt.

Contraintes Physiques et Matérielles

Au-delà de l'environnement chimique, les caractéristiques physiques du four dictent son adéquation à votre application et sa fiabilité à long terme.

Dimensionner la Chambre pour Votre Substrat

La taille de la chambre du four doit pouvoir accueillir votre plus grand substrat ou le volume de lot souhaité pour la production.

Une chambre trop petite est une limitation évidente, mais une chambre excessivement grande pour votre taille d'échantillon typique peut entraîner un gaspillage d'énergie et une utilisation inefficace des gaz précurseurs.

Compatibilité des Matériaux et Contamination

Les matériaux utilisés pour construire la chambre de réaction (ou le tube) et les éléments chauffants sont critiques. Le matériau de la chambre, souvent du quartz ou de l'alumine, doit être chimiquement inerte vis-à-vis de vos précurseurs et sous-produits à haute température pour éviter toute contamination.

De même, les éléments chauffants, tels que le Kanthal ou le carbure de silicium (SiC), doivent être choisis pour leur durabilité et leur absence de réactivité avec votre environnement de processus.

Le Rôle des Éléments Chauffants et de l'Uniformité

Obtenir une épaisseur de film uniforme sur l'ensemble de votre substrat n'est possible qu'avec un chauffage uniforme. La conception du four et la qualité de ses éléments chauffants déterminent l'uniformité de la température dans la « zone chaude » de la chambre.

Recherchez des systèmes spécifiquement conçus pour fournir un profil thermique stable et constant pour un dépôt homogène.

Comprendre les Compromis

Chaque décision concernant l'équipement implique un équilibre entre des priorités concurrentes. Être conscient de ces compromis est essentiel pour faire un choix éclairé.

Performance vs. Budget

Les fonctionnalités hautes performances telles que l'ultra-vide, l'automatisation avancée et les capacités de très haute température ont un coût significatif.

Pour la recherche exploratoire, un système plus économique et plus abordable pourrait suffire. Pour la production, l'investissement dans des fonctionnalités haut de gamme est souvent justifié par un meilleur rendement et une fiabilité accrue.

Flexibilité vs. Spécialisation

Les fours de laboratoire sont souvent conçus pour être modulaires et compacts, offrant la flexibilité nécessaire pour mener un large éventail d'expériences.

En revanche, les systèmes industriels sont généralement spécialisés et optimisés pour un seul processus à haut volume. Ils échangent la flexibilité contre le débit et l'efficacité.

Coût Initial vs. Coût Opérationnel

Tenez compte du coût total de possession à long terme. Un four présentant une efficacité énergétique plus élevée et des exigences de maintenance réduites peut avoir un prix initial plus élevé, mais peut entraîner des économies substantielles sur sa durée de vie.

Tenez toujours compte du coût des consommables, de la consommation électrique et de la maintenance de routine lors de la comparaison des options.

Faire le Bon Choix pour Votre Objectif

Basez votre décision finale sur l'objectif principal de votre travail.

- Si votre objectif principal est la recherche fondamentale : Privilégiez un système modulaire et flexible avec une large fenêtre opérationnelle pour accueillir diverses expériences.

- Si votre objectif principal est le développement de processus : Mettez l'accent sur l'automatisation précise, l'enregistrement des données et les systèmes de contrôle pour garantir la répétabilité et l'évolutivité du processus.

- Si votre objectif principal est la production pilote ou à pleine échelle : Concentrez-vous sur la capacité de la chambre, le débit, la fiabilité et les faibles coûts opérationnels.

Une évaluation approfondie de ces facteurs garantira que le four choisi devient un facilitateur fiable de votre travail, et non une source de limitations.

Tableau Récapitulatif :

| Facteur | Considérations Clés |

|---|---|

| Plage de Température | Température de traitement maximale (ex. : 1200°C à 1700°C et plus) pour la cinétique de réaction |

| Contrôle de l'Atmosphère | Niveaux de vide, gestion des gaz inertes/réactifs et débitmètres massiques pour la précision |

| Taille de la Chambre | Accueille la taille du substrat/lot pour optimiser l'utilisation de l'énergie et des gaz |

| Compatibilité des Matériaux | Matériaux inertes comme le quartz ou l'alumine pour prévenir la contamination |

| Éléments Chauffants | Profil thermique uniforme pour un dépôt homogène (ex. : Kanthal, SiC) |

| Coût et Flexibilité | Équilibrer performance vs. budget, flexibilité vs. spécialisation, et coût initial vs. coût opérationnel |

Prêt à améliorer vos processus CVD avec des solutions de four sur mesure ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours Muffle, Tubes, Rotatifs, les fours à Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre synthèse de couches minces et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire