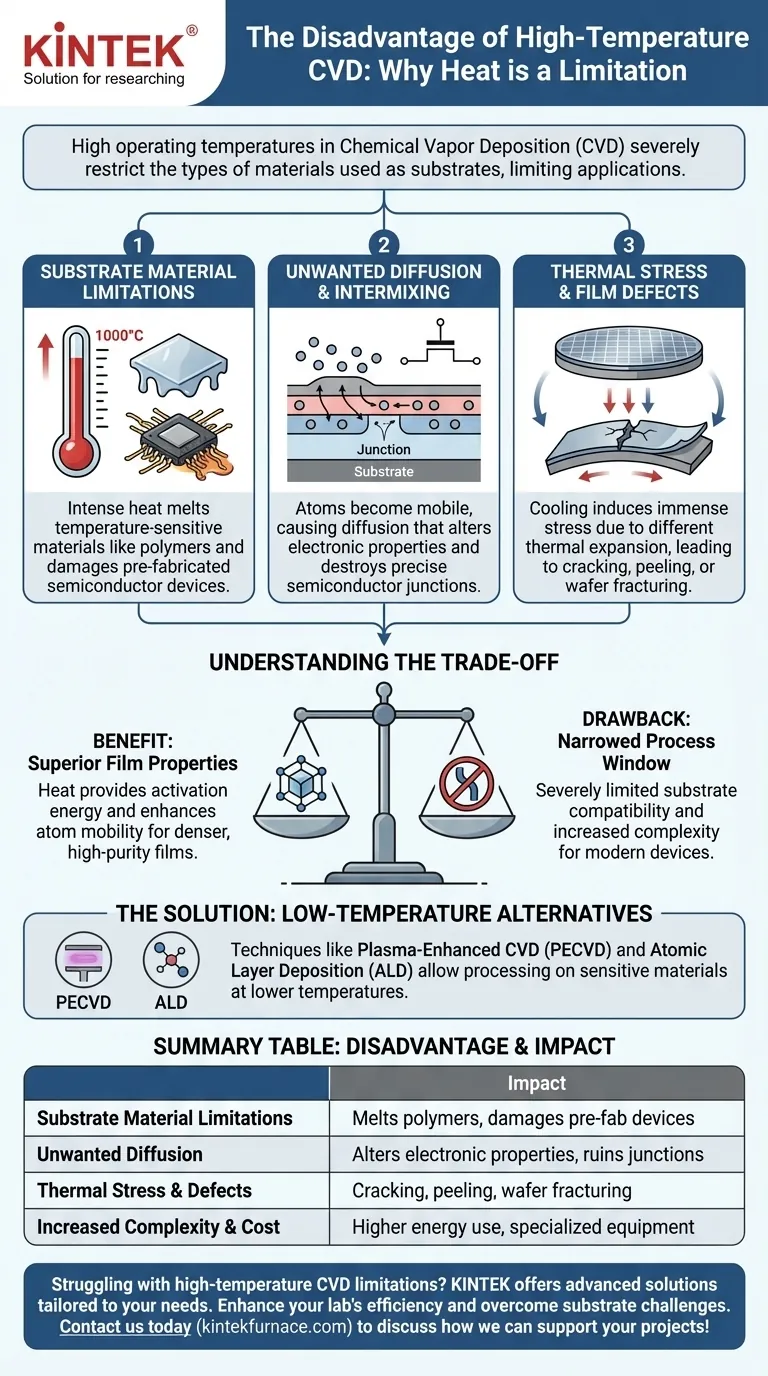

Les températures de fonctionnement élevées en Dépôt Chimique en Phase Vapeur (CVD) constituent un inconvénient majeur car elles restreignent sévèrement les types de matériaux pouvant être utilisés comme substrats. La chaleur intense nécessaire aux réactions chimiques peut faire fondre, décomposer ou endommager de toute autre manière les matériaux sensibles à la température, tels que les polymères ou les dispositifs semi-conducteurs déjà partiellement fabriqués.

Bien que la chaleur soit essentielle pour piloter les réactions chimiques qui forment des films de haute qualité dans le CVD, cette même énergie thermique est aussi sa plus grande limitation. Elle réduit la gamme des matériaux compatibles, peut compromettre l'intégrité du dispositif final et augmente la complexité et le coût du processus.

Le Rôle de la Température dans le CVD

Pour comprendre les inconvénients de la chaleur, nous devons d'abord comprendre pourquoi elle est nécessaire. La température élevée fournit l'énergie nécessaire pour que le processus de dépôt se déroule efficacement.

Fournir l'Énergie d'Activation

Le CVD est fondamentalement un processus chimique. Les gaz précurseurs doivent être décomposés et réagir pour former le film solide souhaité, et ces réactions nécessitent une quantité significative d'énergie — connue sous le nom d'énergie d'activation — qui est généralement fournie en chauffant le substrat à plusieurs centaines, voire plus de mille degrés Celsius.

Améliorer la Qualité du Film

La chaleur donne également aux atomes qui se déposent sur la surface du substrat suffisamment de mobilité pour se déplacer et trouver leurs positions idéales dans le réseau cristallin. Il en résulte des films plus denses, plus uniformes et de plus haute pureté.

Principaux Inconvénients du Fonctionnement à Haute Température

L'exigence d'une énergie thermique élevée crée plusieurs défis pratiques importants qui limitent l'application du CVD traditionnel.

Limites des Matériaux de Substrat

C'est l'inconvénient le plus direct et le plus courant. De nombreuses applications avancées impliquent le dépôt de films sur des matériaux qui ne peuvent pas supporter des températures élevées.

Par exemple, l'électronique flexible utilise souvent des substrats polymères qui fondraient ou se déformeraient aux températures typiques du CVD. De même, déposer une couche sur une micro-puce complexe avec des interconnexions métalliques préexistantes est souvent impossible, car la chaleur pourrait détruire ces composants.

Diffusion Indésirable et Mélange (Intermixing)

Les atomes deviennent beaucoup plus mobiles à haute température. Cela peut entraîner la diffusion des atomes du substrat dans le film en croissance, ou la diffusion des atomes du film dans le substrat.

Dans la fabrication des semi-conducteurs, c'est un point de défaillance critique. La diffusion indésirable de dopants peut déplacer ou détruire les jonctions électroniques précises qui font fonctionner un transistor, rendant le dispositif inutilisable.

Contrainte Thermique et Défauts du Film

Lorsque le dépôt est terminé et que le système refroidit, le film nouvellement formé et le substrat sous-jacent se contractent. S'ils ont des coefficients de dilatation thermique différents, cet écart induit une contrainte immense.

Les températures de dépôt élevées amplifient cet effet, entraînant des défauts tels que la fissuration, le pelage du film, ou même la déformation et la rupture de la plaquette entière.

Comprendre les Compromis

Le choix d'utiliser le CVD à haute température est un compromis d'ingénierie classique entre la qualité du film et la compatibilité du processus. Il n'y a pas une seule approche "meilleure" ; le bon choix dépend entièrement de l'objectif.

Le Bénéfice de la Chaleur : Propriétés de Film Supérieures

Pour les applications où la pureté et la cristallinité du film sont primordiales, et où le substrat peut supporter la chaleur (par exemple, la croissance de l'épitaxie de silicium sur une plaquette de silicium nue), le CVD à haute température est souvent la méthode supérieure. Les films résultants sont d'une qualité exceptionnellement élevée.

L'Inconvénient : Une Fenêtre de Processus Réduite

Le coût de cette qualité est une fenêtre de processus sévèrement restreinte. L'exigence de haute température disqualifie immédiatement une vaste gamme de substrats et de structures de dispositifs intégrés qui sont essentiels pour la technologie moderne.

La Solution : Alternatives à Basse Température

Pour surmonter ces limitations, des techniques comme le CVD assisté par Plasma (PECVD) ont été développées. Le PECVD utilise l'énergie d'un plasma pour aider à décomposer les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses. Cela ouvre la porte au traitement sur plastiques, dispositifs assemblés et autres matériaux sensibles, bien qu'il y ait souvent un compromis en termes de densité ou de pureté du film.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de dépôt nécessite d'équilibrer le besoin de propriétés de film idéales par rapport aux contraintes thermiques de votre substrat.

- Si votre objectif principal est la cristallinité du film la plus élevée possible sur un substrat robuste : Le CVD conventionnel à haute température est souvent le choix le plus efficace.

- Si vous travaillez avec des matériaux sensibles à la température comme les polymères ou les dispositifs préfabriqués : Vous devez utiliser une technique à basse température comme le PECVD ou le Dépôt par Couches Atomiques (ALD).

- Si votre objectif est de minimiser la contrainte thermique et d'empêcher la diffusion des dopants : La réduction de la température de dépôt est une exigence critique, forçant à s'éloigner du CVD thermique traditionnel.

En fin de compte, comprendre le budget thermique de votre dispositif complet est la clé pour sélectionner la stratégie de dépôt correcte.

Tableau Récapitulatif :

| Inconvénient | Impact |

|---|---|

| Limites des Matériaux de Substrat | Fait fondre ou endommage les polymères et les dispositifs préfabriqués |

| Diffusion Indésirable et Mélange | Modifie les propriétés électroniques, ruinant les jonctions semi-conductrices |

| Contrainte Thermique et Défauts du Film | Entraîne fissuration, pelage ou rupture de la plaquette |

| Complexité et Coût Accrus du Processus | Consommation d'énergie plus élevée et besoin d'équipement spécialisé |

Vous rencontrez des difficultés avec les limitations du CVD à haute température ? KINTEK propose des solutions avancées adaptées à vos besoins. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température comme les fours Muflle, Tubulaires, Rotatifs, sous Vide & Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Améliorez l'efficacité de votre laboratoire et surmontez les défis liés aux substrats — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique