À la base, un film de revêtement produit par dépôt chimique en phase vapeur (CVD) est réputé pour sa haute pureté, sa forte adhérence au substrat et son exceptionnelle capacité à revêtir de manière conforme des formes complexes. Ces films sont généralement denses, possèdent une bonne cristallinité et peuvent être cultivés avec un contrôle précis de l'épaisseur, souvent dans la gamme nanométrique à sub-20 micromètres.

Bien que le CVD soit capable de produire des films exceptionnellement uniformes et de haute qualité, ce résultat n'est pas automatique. Les caractéristiques finales dépendent fortement d'un contrôle précis des paramètres du processus, et un processus mal géré peut entraîner l'exact opposé : des revêtements non uniformes avec contamination particulaire.

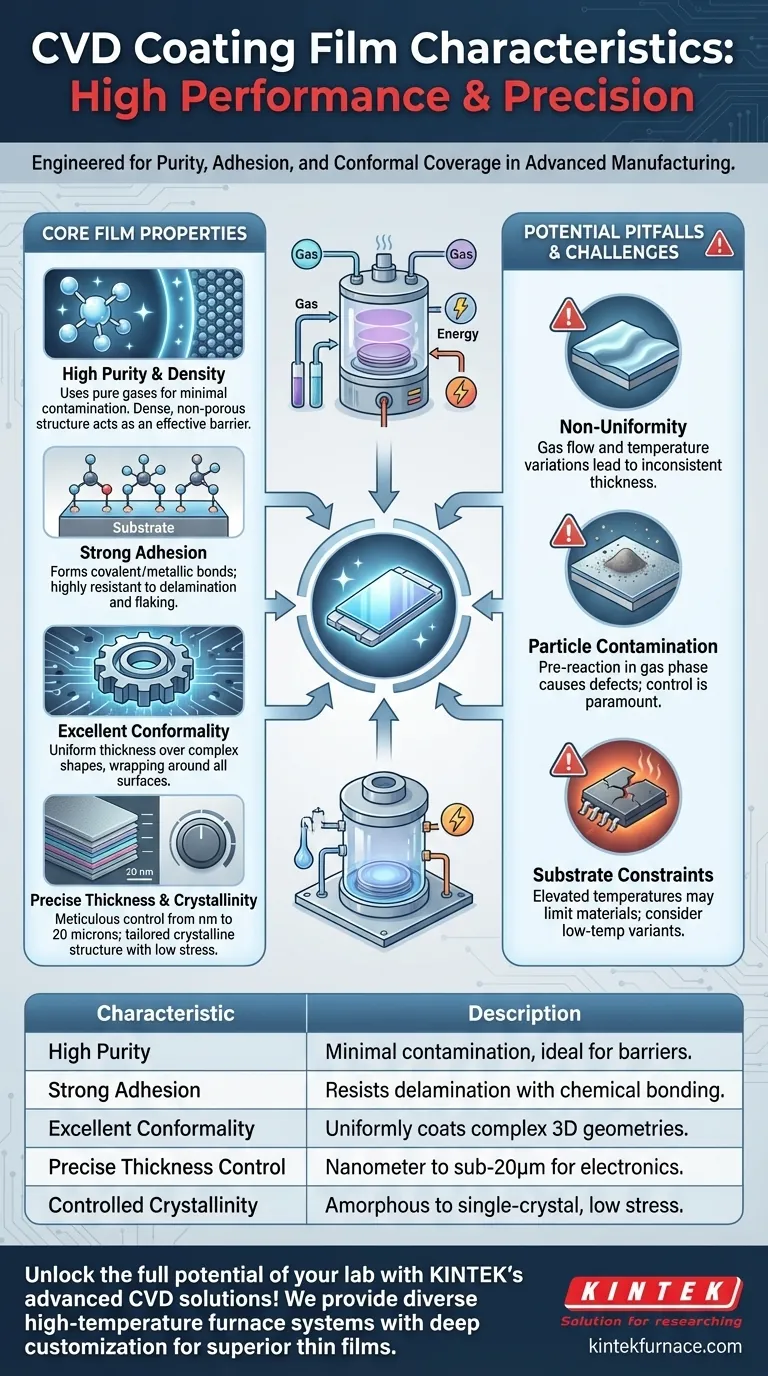

Propriétés fondamentales du film d'un processus CVD bien maîtrisé

Comprendre les caractéristiques idéales d'un film CVD montre pourquoi ce processus est choisi pour de nombreuses applications de fabrication avancée, des semi-conducteurs aux composants aérospatiaux.

Pureté et densité exceptionnelles

Le processus CVD utilise des gaz précurseurs de haute pureté qui réagissent pour former le film solide. Cette méthode évite intrinsèquement de nombreux contaminants trouvés dans d'autres techniques de dépôt, ce qui donne des films de très haute pureté.

Ces films sont également généralement denses et non poreux, ce qui est essentiel pour créer des couches barrières efficaces contre la corrosion ou la diffusion.

Forte adhérence

Le film ne repose pas simplement sur la surface ; il est créé par des réactions chimiques où le substrat lui-même agit souvent comme catalyseur. Cela crée une liaison covalente ou métallique solide à l'interface entre le substrat et le revêtement.

Cette intégration chimique se traduit par une excellente adhérence, rendant le film très résistant à la délaminage ou à l'écaillage.

Excellente conformité (recouvrement)

L'un des avantages les plus significatifs du CVD est sa capacité à déposer un film d'épaisseur uniforme sur des surfaces tridimensionnelles complexes, y compris des tranchées, des trous et des géométries complexes.

Cette capacité de « recouvrement », connue sous le nom de conformité, est due à la nature gazeuse des précurseurs, qui peuvent se diffuser et atteindre toutes les surfaces exposées du substrat avant de réagir.

Contrôle précis de l'épaisseur

Le CVD permet un contrôle méticuleux de l'épaisseur du film, de quelques nanomètres jusqu'à environ 20 microns. Ceci contraste fortement avec les méthodes traditionnelles qui déposent des couches beaucoup plus épaisses (50-500 microns).

Cette précision est vitale pour les applications en microélectronique et en optique, où l'épaisseur du film impacte directement les performances de l'appareil.

Cristallinité contrôlée et faible contrainte

En gérant soigneusement les paramètres du processus tels que la température et la pression, les ingénieurs peuvent influencer la structure cristalline du film en croissance, des couches amorphes aux couches polycristallines ou monocristallines (épitaxiales).

De plus, les processus CVD optimisés peuvent produire des films avec une faible contrainte résiduelle, empêchant la fissuration ou la déformation du substrat, ce qui est particulièrement important dans les applications de précision.

Comprendre les compromis et les pièges potentiels

Les propriétés idéales d'un film CVD ne sont atteintes que lorsque le processus est parfaitement réglé. Comprendre les modes de défaillance potentiels est essentiel pour une évaluation réaliste.

Le défi de l'uniformité

Le point de défaillance le plus courant est la non-uniformité. Si le débit de gaz, la température ou la pression varient sur le substrat, le film se développera à des vitesses différentes, entraînant une épaisseur incohérente.

L'obtention d'une uniformité élevée, en particulier dans les réacteurs à grande échelle, nécessite une ingénierie sophistiquée pour garantir que toutes les parties du substrat subissent des conditions identiques. C'est là que le contrôle des processus devient primordial.

Risque de contamination particulaire

Si les gaz précurseurs réagissent en phase gazeuse avant d'atteindre le substrat, ils peuvent former de minuscules particules solides. Ces particules peuvent alors tomber sur le film, provoquant des défauts et une contamination.

Ce problème est atténué en contrôlant la température et la pression pour garantir que la réaction chimique se produit principalement à la surface du substrat, et non dans le volume du réacteur.

Contraintes liées au substrat et à la température

Bien que certaines variantes soient considérées comme des processus à « basse température », de nombreuses techniques CVD nécessitent des températures élevées pour piloter les réactions chimiques nécessaires.

Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus. Par exemple, le CVD standard peut être trop chaud pour de nombreux polymères ou composants électroniques sensibles à la température, nécessitant une variante spécifique telle que le CVD assisté par plasma (PECVD).

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre produit final.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : La conformité exceptionnelle du CVD en fait un choix supérieur aux méthodes à ligne de visée comme le PVD.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de matériau possible : Le CVD est un candidat de premier plan, en particulier pour les applications semi-conductrices et optiques.

- Si vous travaillez avec des substrats sensibles à la chaleur comme les plastiques : Vous devez considérer spécifiquement des variantes à basse température comme le CVD assisté par plasma (PECVD) ou le dépôt de couches atomiques (ALD).

- Si votre objectif principal est un revêtement rapide et peu coûteux sur des surfaces planes simples : La complexité et le coût d'un système CVD haute performance peuvent être inutiles, et d'autres méthodes pourraient être plus économiques.

En fin de compte, le CVD offre une boîte à outils puissante pour concevoir des films minces aux propriétés précisément contrôlées.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Haute pureté | Utilise des gaz précurseurs purs pour une contamination minimale, idéal pour les couches barrières. |

| Forte adhérence | Forme des liaisons covalentes/métalliques, résistant au délaminage et à l'écaillage. |

| Excellente conformité | Revêtement uniforme des formes 3D complexes telles que les tranchées et les trous. |

| Contrôle précis de l'épaisseur | Atteint des épaisseurs de l'ordre du nanomètre à moins de 20 microns pour la microélectronique et l'optique. |

| Cristallinité contrôlée | Permet des films amorphes à monocristallins avec une faible contrainte pour éviter les fissures. |

Libérez tout le potentiel de votre laboratoire avec les solutions CVD avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours CVD/PECVD, Muflier, Tube, Rotatifs, sous Vide et sous Atmosphère. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des films minces supérieurs pour les semi-conducteurs, l'aérospatiale et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité