À la base, le dépôt chimique en phase vapeur (DCV) est un procédé de fabrication qui construit un matériau solide de haute pureté à partir d'un gaz. Il fonctionne en introduisant des composés chimiques gazeux spécifiques, appelés précurseurs, dans une chambre de réaction contenant un objet chauffé, ou substrat. La chaleur fournit l'énergie nécessaire à une réaction chimique, provoquant la décomposition des précurseurs et le dépôt d'un film solide mince sur la surface du substrat, faisant croître efficacement le matériau atome par atome.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus d'ingénierie de précision. Sa puissance réside dans l'utilisation de réactions chimiques contrôlées en phase gazeuse pour construire des matériaux solides d'une pureté et d'une uniformité exceptionnelles, ce qui explique pourquoi il s'agit d'une technologie fondamentale pour l'industrie des semi-conducteurs.

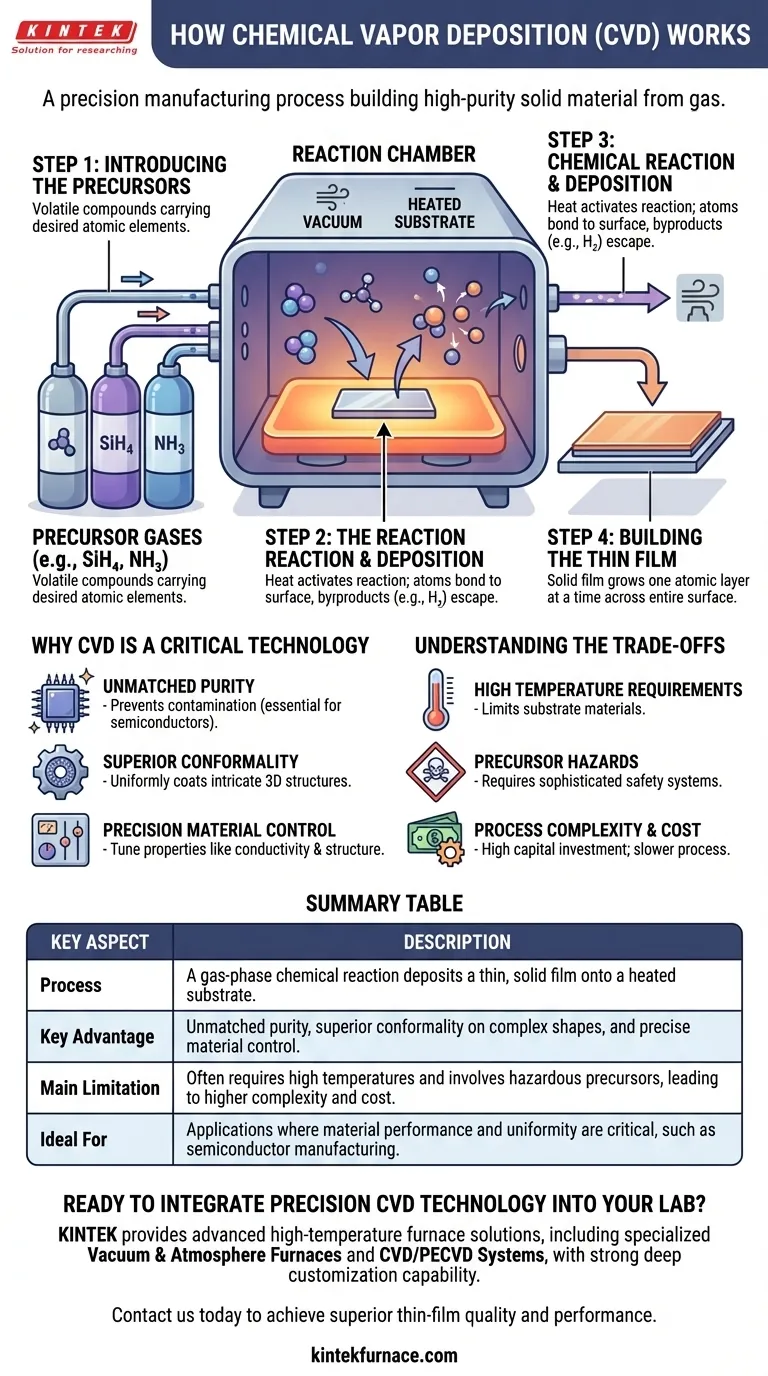

Les principes fondamentaux du DCV

Pour vraiment comprendre le DCV, nous devons l'envisager comme une séquence d'événements physiques et chimiques contrôlés. Chaque étape est essentielle pour obtenir le matériau final à haute performance.

Étape 1 : Introduction des précurseurs

Le processus commence par des gaz précurseurs. Ce sont des composés volatils soigneusement choisis qui contiennent les éléments atomiques du film que vous souhaitez créer.

Par exemple, pour déposer un film de silicium pur, un précurseur courant est le gaz silane (SiH₄). Pour créer du nitrure de silicium, un isolant durable, on peut utiliser à la fois du silane et de l'ammoniac (NH₃).

Étape 2 : L'environnement de réaction

Ces précurseurs sont introduits dans une chambre de réaction, qui est généralement un four fonctionnant sous vide. L'objet à revêtir, appelé substrat (par exemple, une tranche de silicium), est placé à l'intérieur de cette chambre.

Le vide est essentiel. Il élimine l'air et les contaminants indésirables qui pourraient compromettre la pureté du film final. Le substrat est ensuite chauffé à une température précise, souvent des centaines, voire plus de mille degrés Celsius.

Étape 3 : Réaction chimique et dépôt

La chaleur appliquée au substrat fournit l'énergie d'activation nécessaire aux réactions chimiques pour qu'elles se produisent directement à sa surface. Les gaz précurseurs se décomposent et les atomes désirés se lient à la surface chaude.

Pour continuer notre exemple, la chaleur décompose les molécules de silane (SiH₄). Les atomes de silicium (Si) se déposent sur le substrat, tandis que le gaz sous-produit hydrogène (H₂) est pompé hors de la chambre.

Étape 4 : Construction du film mince

Ce dépôt se produit sur toute la surface du substrat, construisant un film solide couche atomique par couche atomique. Cette méthode donne un film exceptionnellement uniforme en épaisseur et peut revêtir parfaitement même des surfaces complexes et non planes.

Pourquoi le DCV est une technologie critique

La nature méticuleuse du processus DCV lui confère plusieurs avantages clés qui le rendent indispensable dans les domaines de haute technologie, en particulier pour la fabrication de microélectronique.

Pureté inégalée

En utilisant des gaz précurseurs de haute pureté et un environnement sous vide, le DCV empêche la contamination. Ceci est absolument essentiel pour les semi-conducteurs, où même quelques atomes errants peuvent ruiner une micro-puce.

Conformité supérieure

Étant donné que le dépôt se produit à partir d'une phase gazeuse, le film peut revêtir uniformément des structures tridimensionnelles complexes. Ceci est connu sous le nom de conformité, et c'est un avantage significatif par rapport aux méthodes de ligne de visée comme le pulvérisation cathodique.

Contrôle précis des matériaux

En contrôlant soigneusement les variables du processus telles que la température, la pression et le mélange des gaz précurseurs, les ingénieurs peuvent ajuster précisément les propriétés du film déposé. Cela inclut sa structure cristalline, sa conductivité électrique et ses niveaux de contrainte.

Comprendre les compromis

Aucun processus n'est parfait. Pour utiliser le DCV efficacement, vous devez comprendre ses limites.

Exigences de haute température

De nombreux processus DCV nécessitent des températures très élevées. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car la chaleur pourrait les endommager ou les faire fondre.

Dangers des précurseurs

Les produits chimiques précurseurs utilisés dans le DCV sont souvent très toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de sécurité sophistiqués et coûteux pour la manipulation et le traitement des gaz d'échappement.

Complexité et coût du processus

L'équipement DCV est complexe et représente un investissement en capital important. Le processus lui-même peut être plus lent et plus coûteux par pièce que les méthodes de revêtement plus simples, ce qui le rend inapproprié pour les applications de faible valeur et à grand volume.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt dépend entièrement de votre objectif final et de vos contraintes.

- Si votre objectif principal est la performance et la pureté : Le DCV est la référence absolue pour les applications telles que les semi-conducteurs, l'optique avancée et les revêtements résistants à l'usure où la qualité du matériau n'est pas négociable.

- Si votre objectif principal est de revêtir uniformément des formes complexes : L'excellente conformité du DCV le rend supérieur à de nombreuses autres méthodes pour couvrir des topographies complexes.

- Si votre objectif principal est le faible coût pour des pièces non critiques : Des méthodes plus simples et moins coûteuses comme la peinture, la galvanoplastie ou même le dépôt physique en phase vapeur (DPPV) sont souvent des choix plus économiques.

En fin de compte, la force unique du DCV réside dans sa capacité à transformer des gaz simples en matériaux solides haute performance avec une précision au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Une réaction chimique en phase gazeuse dépose un film solide mince sur un substrat chauffé. |

| Avantage principal | Pureté inégalée, conformité supérieure sur les formes complexes et contrôle précis des matériaux. |

| Principale limitation | Nécessite souvent des températures élevées et implique des précurseurs dangereux, ce qui entraîne une complexité et un coût accrus. |

| Idéal pour | Les applications où la performance et l'uniformité du matériau sont critiques, telles que la fabrication de semi-conducteurs. |

Prêt à intégrer la technologie DCV de précision dans votre laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les Fours à Vide et Atmosphériques spécialisés et les Systèmes DCV/DCVP, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques en matière de dépôt de matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir une qualité et des performances de film mince supérieures. Construisons ensemble la solution parfaite pour vos besoins de recherche ou de production.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision