La logique fondamentale du revêtement sous vide réside dans le dépôt précis de couches multicomposants et résistantes à la chaleur pour modifier fondamentalement les propriétés de surface des équipements énergétiques. En créant une barrière spécialisée, ce procédé découple les exigences de résistance de la surface du rôle structurel du substrat, permettant aux composants de résister à des chaleurs et à une usure extrêmes que les matières premières seules ne pourraient pas supporter.

Le revêtement sous vide permet l'ingénierie de microstructures spécifiques qui offrent une dureté et une stabilité thermique exceptionnelles. Cela permet à des composants tels que les roues à aubes de maintenir leur intégrité structurelle dans des environnements agressifs, prolongeant considérablement leur durée de vie au-delà des capacités des matériaux non traités.

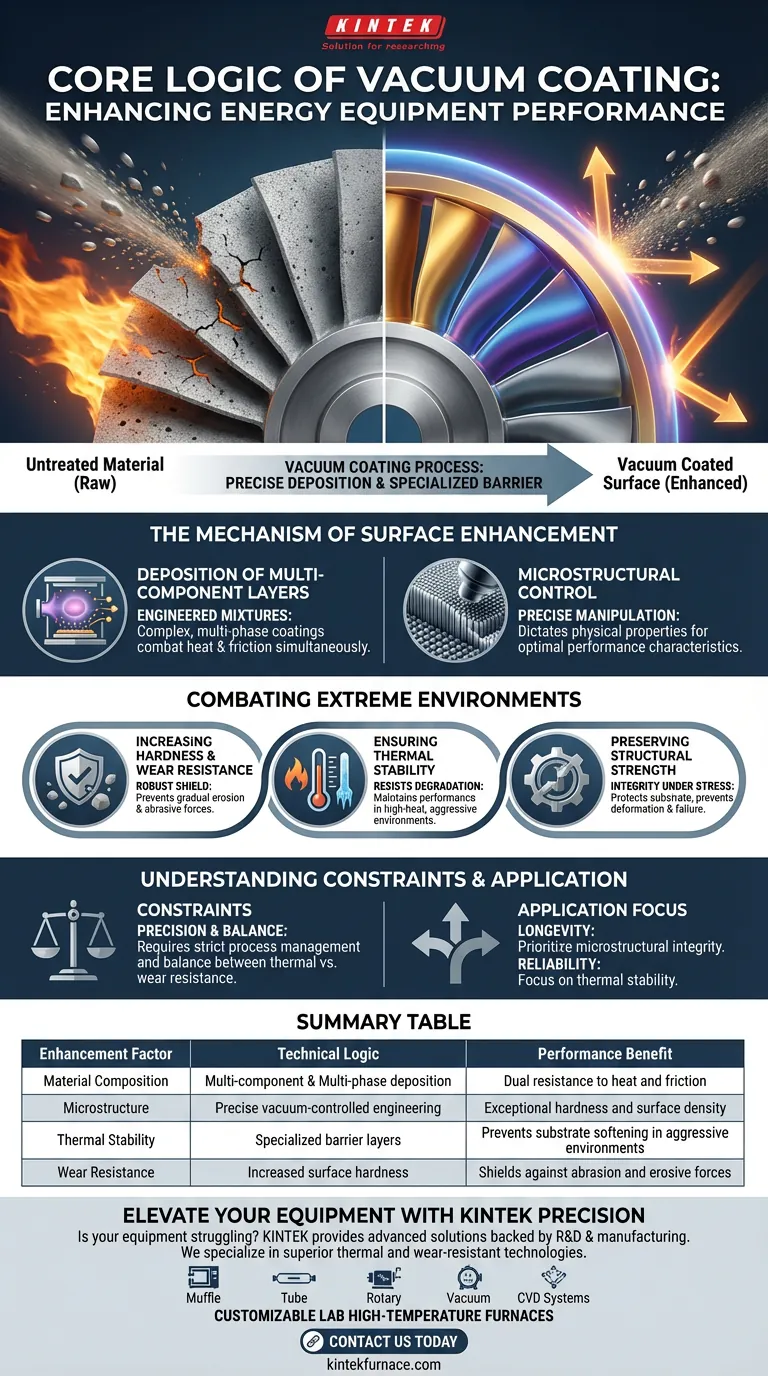

Le Mécanisme d'Amélioration de Surface

Dépôt de Couches Multicomposants

Le procédé utilise la technologie du vide pour déposer des revêtements complexes, multicomposants et multiphases sur les surfaces des composants.

Plutôt qu'une simple couche uniforme, ces revêtements sont des mélanges conçus spécifiquement pour lutter simultanément contre la chaleur et la friction.

Contrôle Microstructural

Un avantage déterminant de ce procédé est la capacité d'exercer un contrôle précis sur la microstructure du revêtement.

En manipulant la façon dont le matériau se forme au niveau microscopique, les ingénieurs peuvent dicter les propriétés physiques de la surface, garantissant des caractéristiques de performance optimales.

Lutte Contre les Environnements Extrêmes

Augmentation de la Dureté et de la Résistance à l'Usure

La fonction logique principale du revêtement est d'améliorer significativement la dureté du matériau.

Cette dureté accrue fournit un bouclier robuste contre les forces abrasives, empêchant l'érosion progressive des pièces pendant le fonctionnement.

Assurance de la Stabilité Thermique

Les composants énergétiques fonctionnent souvent dans des environnements à haute température et agressifs, tels que ceux rencontrés dans l'extraction des gaz de combustion.

Le revêtement assure une stabilité thermique essentielle, permettant au composant sous-jacent de résister à la dégradation et de maintenir ses performances malgré une chaleur intense.

Préservation de la Résistance Structurelle

En protégeant la surface contre les dommages thermiques et abrasifs, le revêtement garantit que le composant conserve une résistance structurelle plus élevée.

Ceci est crucial pour des pièces telles que les roues à aubes, qui doivent supporter des contraintes physiques importantes sans se déformer ou se rompre.

Comprendre les Contraintes

La Nécessité de la Précision

L'efficacité de cette logique repose entièrement sur le contrôle précis de la microstructure.

Si le procédé de dépôt n'est pas strictement géré, le revêtement multiphase peut ne pas atteindre la densité ou l'adhérence requise.

Spécificité Environnementale

La logique du revêtement sous vide dépend fortement de l'environnement agressif spécifique auquel la pièce est confrontée.

Un revêtement conçu pour la stabilité thermique doit être soigneusement équilibré avec le besoin de résistance à l'usure ; favoriser excessivement l'un sans une ingénierie précise peut compromettre l'autre.

Comment Appliquer Ceci à Votre Projet

Si votre objectif principal est la longévité de l'équipement : Priorisez les revêtements qui démontrent une capacité prouvée à maintenir l'intégrité microstructurale dans des environnements agressifs et multiphases afin de maximiser la durée de vie.

Si votre objectif principal est la fiabilité structurelle : Assurez-vous que la sélection du revêtement se concentre sur la stabilité thermique pour éviter le ramollissement du substrat induit par la chaleur sous de lourdes charges.

En exploitant un contrôle microstructural précis, le revêtement sous vide transforme les composants standards en actifs résilients capables de survivre aux conditions industrielles les plus difficiles.

Tableau Récapitulatif :

| Facteur d'Amélioration | Logique Technique | Bénéfice de Performance |

|---|---|---|

| Composition du Matériau | Dépôt multicomposant et multiphase | Double résistance à la chaleur et à la friction |

| Microstructure | Ingénierie précise contrôlée par vide | Dureté exceptionnelle et densité de surface |

| Stabilité Thermique | Couches barrières spécialisées | Prévient le ramollissement du substrat dans les environnements agressifs |

| Résistance à l'Usure | Dureté de surface accrue | Bouclier contre l'abrasion et les forces érosives |

Élevez les Performances de Vos Équipements avec KINTEK Precision

Vos équipements énergétiques peinent à survivre dans des environnements industriels agressifs ? KINTEK fournit la solution avancée dont votre projet a besoin. Soutenus par une R&D experte et une fabrication de classe mondiale, nous sommes spécialisés dans l'amélioration de la longévité des composants grâce à des technologies supérieures de résistance thermique et à l'usure.

Que vous ayez besoin de systèmes de Muffle, Tube, Rotatifs, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière d'ingénierie des matériaux. Ne laissez pas la dégradation thermique ou l'usure abrasive compromettre votre fiabilité structurelle.

Contactez-nous dès aujourd'hui pour consulter nos experts et découvrir comment les systèmes spécialisés de KINTEK peuvent transformer vos composants standards en actifs résilients et performants.

Guide Visuel

Références

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le principe de fonctionnement de l'équipement de déposition de phase vapeur (VPA) ? Maîtriser les revêtements thermiques haute performance

- Quel est l'avantage d'utiliser un système CVD pour le revêtement des aubes de turbine ? Maîtrisez les géométries complexes avec facilité

- Quels sont les avantages de l'utilisation d'un réacteur vertical en quartz semi-continu pour l'activation du biochar ? Améliorer la pureté du carbone

- Quel est le rôle d'un système de dépôt chimique en phase vapeur (CVD) dans la préparation du BL-MoS2 ? Contrôle thermique de précision

- Quel mécanisme de protection offrent les revêtements nanocristallins fonctionnels multicouches ? Améliorer la durée de vie en fatigue de l'acier

- Quel est le rôle de la couche catalytique d'or (Au) dans la croissance VLS des nanofils de ZnO ? Maîtriser la synthèse de précision

- Qu'est-ce que le processus de dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de couches minces supérieures

- Quelle est la fonction d'une pompe à vide poussé dans le CVD ? Assurer la croissance de couches minces d'ITO de haute pureté